║Ž│╔░▒┬ō(li©ón)«a(ch©Żn)╝ū┤╝║å(ji©Żn)ĘQ┬ō(li©ón)┤╝ĪŻ┬ō(li©ón)┤╝╩Ū╬ęć°(gu©«)ė┌1966─Ļįć“×(y©żn)│╔╣”¬Ü(d©▓)╠žĄ─╣ż╦ćŻ¼¼F(xi©żn)į┌╬ęć°(gu©«)ęį┬ō(li©ón)┤╝╣ż╦ć╔·«a(ch©Żn)Ą─╝ū┤╝▀_(d©ó)464╚f揯¼┬ō(li©ón)┤╝Ų¾śI(y©©)ČÓ▀_(d©ó)178╝ęĪŻ│╔×ķ╬ęć°(gu©«)╝ū┤╝«a(ch©Żn)śI(y©©)ę╗ų¦ųžę¬Ą─┴”┴┐ĪŻ╬ęć°(gu©«)┬ō(li©ón)┤╝čbų├Ą─╠ž³c(di©Żn)╩ŪęÄ(gu©®)─ŻąĪŻ¼ę╗░ŃČ╝į┌5╚fćŹĪ½10╚fćŹū¾ėęŻ╗┤╝░▒▒╚▌^ąĪŻ¼ČÓį┌Ī░1Ī▒ęįŽ┬Ż¼║Ž│╔ē║┴”╗∙▒Š×ķ12MpaŻ¼¤ß╗ž╩šą¦┬╩Ą═Ż¼─▄║─Ė▀ĪŻĮ³─ĻüĒ╝ū┤╝ė├═Šė╔╗»╣żįŁ┴ŽųØuŽ“╠µ┤·╚╝┴Ž▐D(zhu©Żn)ōQŻ¼╩ął÷(ch©Żng)ī”(du©¼)╝ū┤╝Ą─ąĶŪ¾┴┐ų─Ļį÷╝ėŻ¼╚ń║╬░l(f©Ī)ō]┬ō(li©ón)┤╝Ą─«a(ch©Żn)─▄▓ó▀M(j©¼n)ę╗▓ĮöU(ku©░)«a(ch©Żn)Ż¼╚ń║╬ĮĄĄ═┬ō(li©ón)┤╝Ą──▄║─Ż¼╚ń║╬ĮĄĄ═│╔▒Š╩╣┬ō(li©ón)┤╝«a(ch©Żn)ŲĘį┌╩ął÷(ch©Żng)╔ŽĖ³Š▀Ėé(j©¼ng)ĀÄ(zh©źng)┴”Ż¼ĮŌøQ▀@ą®å¢Ņ}Ą─ĻP(gu©Īn)µI╩Ū╚ń║╬▀xō±╝ū┤╝Ę┤æ¬(y©®ng)ē║┴”║═Ę┤æ¬(y©®ng)Ų„ĪŻ▀@╩Ū▒Š╬─ėæšōĄ─ų„Ņ}ĪŻ

ę╗ĪóĄ═ē║┬ō(li©ón)┤╝Ą─ā×(y©Łu)╚▒³c(di©Żn)

╬ęć°(gu©«)┬ō(li©ón)┤╝╔·«a(ch©Żn)ųąŻ¼╝ū┤╝║Ž│╔Ą─ē║┴”┤¾ČÓ×ķ12MpaŻ¼╝┤┼c║Ž│╔░▒Ń~Ž┤┴„│╠ųąŃ~Ž┤ē║Ą╚ē║Ż¼ę▓ėą╔┘öĄ(sh©┤)┤╝╗»╝ū═ķ╗»╣ż╦ćųąČ■╝ē(j©¬)╝ū┤╝┼c░▒║Ž│╔ę╗śėį┌30 Mpa▀\(y©┤n)ąąĪŻ

╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)╩Ū┐╔─µĘ┼¤ßĘ┤æ¬(y©®ng)Ż¼╠ßĖ▀║Ž│╔ē║┴”ėą└¹Ę┤æ¬(y©®ng)Ž“╔·│╔╝ū┤╝ĘĮŽ“ęŲäė(d©░ng)(╚ńłDę╗)ĪŻ

Ę┤æ¬(y©®ng)£žČ╚×ķ250ĪµŻ║

ē║┴”×ķ37.5Ī┴105PaĢr(sh©¬)ŲĮ║Ō«a(ch©Żn)┬╩×ķ70ŻźŻ¼

ē║┴”×ķ75Ī┴105PaĢr(sh©¬)ŲĮ║Ō«a(ch©Żn)┬╩×ķ79ŻźŻ¼

ē║┴”×ķ150Ī┴105PaĢr(sh©¬)ŲĮ║Ō«a(ch©Żn)┬╩×ķ86ŻźŻ¼

ē║┴”×ķ300Ī┴105PaĢr(sh©¬)ŲĮ║Ō«a(ch©Żn)┬╩×ķ90ŻźĪŻ

łDę╗ ╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)£žČ╚Īóē║┴”┼cŲĮ║Ō«a(ch©Żn)┬╩ĻP(gu©Īn)ŽĄ

╚╗Č°Ż¼║Ž│╔ē║┴”╔²Ė▀Ż¼ē║┐sįŁ┴ŽÜŌĄ─╣”║─į÷╝ėŻ¼╣╩ē║┴”▓╗─▄╠½Ė▀ĪŻ

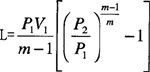

ĮĄĄ═║Ž│╔╝ū┤╝Ą─ē║┴”Ż¼ē║┐sÜŌ¾wĄ─╣”║─Ģ■(hu©¼)ėą▌^┤¾Ą─Ž┬ĮĄĪŻ

LĪ¬Ī¬ē║┐sÖC(j©®)─│Č╬╣”║─Ż¼kwhŻ╗

P1ĪóP2Ī¬Ī¬ē║┐sÖC(j©®)─│Č╬▀M(j©¼n)Īó│÷┐┌ē║┴”Ī┴10Ī¬5PaŻ╗

V1Ī¬Ī¬ē║┐sÖC(j©®)─│Č╬╬³ÜŌ┴┐ Nm2Ż»hŻ╗

MĪ¬Ī¬ē║┐sÖC(j©®)ČÓūāųĖöĄ(sh©┤)ĪŻ

¼F(xi©żn)į┌┬ō(li©ón)┤╝?j©¬)║┐sČÓ×ķ┴∙Č╬ÖC(j©®)Ż¼ę╗░Ń┬ō(li©ón)┤╝?j©¬)║┴”×ķ╬ÕČ╬│÷┐┌ē║┴”Ż¼╝?3Ī┴106paŻ¼╚ń╝ū┤╝║Ž│╔į┌╦─Č╬│÷┐┌╝┤4.5Ī┴106paŻ¼ät▀M(j©¼n)╬ÕČ╬ÜŌ┴┐£p╔┘Ż¼╬ÕČ╬ē║┐s╣”║─£p╔┘Ż¼┤╝░▒▒╚įĮĖ▀Ż¼ÜŌ┴┐£p╔┘įĮČÓŻ¼╣”║─įĮ╔┘ĪŻ

└²╚ńŻ║║Ž│╔░▒«a(ch©Żn)┴┐×ķ10╚f揯¼┤╝░▒▒╚×ķ1.5Ī├1Ż¼┬ō(li©ón)┤╝«a(ch©Żn)┴┐×ķ6.66╚f揯»─ĻŻ¼ąĪĢr(sh©¬)«a(ch©Żn)┤╝9.25ćŹĪŻ

║Ž│╔╝ū┤╝įŁ×ķ┴∙Č╬ē║┐sÖC(j©®)Ą─╬ÕČ╬│÷┐┌127Ī┴106paŻ¼│÷Ė─×ķ╦─Č╬│÷┐┌43Ī┴106PaŻ¼▀@śėŻ¼įŁ╬ÕČ╬Ą─ē║┴”ÜŌ×ķV1ĪŻ

63288Ī¬Ī¬║Ž│╔Ū░įŁ┴ŽÜŌ┴┐Ż¼Nm2Ż»hŻ╗ 41308Ī¬Ī¬║Ž│╔║¾┤╝║¾ÜŌ┴┐Ż¼Nm2Ż»hŻ╗

ē║┴”ĮĄĄ═Ż¼▀M(j©¼n)┐┌ē║┴”P1 43Ī┴105PaĮĄ×ķ34Ī┴105Pa(0.791P1)Ż¼│÷┐┌ē║┴”P2ė╔127Ī┴105PaĮĄ×ķ90Ī┴105Pa(0.71P2)ĪŻ

╬ÕČ╬╣”║─×ķŻ║

ė╔┤╦╩Į┐╔┐┤│÷Ż¼╬ÕČ╬╣”║─ų╗ėąįŁüĒĄ─52ŻźŻ¼īŹ(sh©¬)ļH╔Ž╬ÕČ╬ē║┴”ĮĄĄ═ę▓╩╣┴∙Č╬ē║┴”ļSų«ĮĄĄ═Ż¼╩Ī─▄ą¦╣¹æ¬(y©®ng)Ė³║├ĪŻ

┐╝æ]ē║┴”ī”(du©¼)╝ū┤╝║Ž│╔└¹▒ūŻ¼ĮĄĄ═ē║┴”Ż¼ęį£p╔┘ē║┐s╣”┬╩Ż¼▓╔ė├Ą═ē║Ė▀╗ŅąįĖ▀Ń~║¼┴┐┤▀╗»ä®Ż¼į┌Ą═ē║Ž┬Ę┤æ¬(y©®ng)╦┘Č╚║▄┐ņŻ¼īŹ(sh©¬)ļH║Ž│╔┬╩Ė▀Ż¼╣╩▓╔ė├Ą═ē║║Ž│╔╝ū┤╝╣ż╦ćĪŻ

Ą═ē║║Ž│╔╝ū┤╝Ż¼ē║┴”Å─4.0MPaų┴8.0MPaŻ¼Š┐Š╣▀xė├Ą═Č╦▀Ć╩Ū▀xė├Ė▀Č╦?─┐Ū░Ń~ŽĄĄ═ē║╝ū┤╝┤▀╗»ä®Ż¼Ųõ╗Ņąį£žČ╚ĘČć·╩Ū210Īµų┴280ĪµŻ¼ę╗░Ń▀xō±į┌250Īµ▀\(y©┤n)ąąŻ¼┤╦Ģr(sh©¬)Ż¼ū÷×ķ└õģsĮķ┘|(zh©¼)Ą─’¢║═╦«Ų¹£žČ╚æ¬(y©®ng)Ī▄250ĪµätŲõŽÓæ¬(y©®ng)š¶Ų¹ē║┴”×ķĪ▄3.9MPaŻ¼Ę┤æ¬(y©®ng)ē║┴”æ¬(y©®ng)▀xį┌3.9MPaū¾ėę×ķ║├ĪŻ╚ń╣¹Ę┤æ¬(y©®ng)ē║┴”Ė▀Ż¼×ķ▒Ż│ų╣▄ā╚(n©©i)═Ōē║▓Ņę╗Č©Ż¼▒žĒÜīó’¢║═╦«Ų¹ē║┴”║═£žČ╚╠ßĖ▀Ż¼ätĘ┤æ¬(y©®ng)£žČ╚īóĮėĮ³280Īµ£žČ╚Ė▀Č╦▀\(y©┤n)ąąŻ¼┤▀╗»ä®╚▌ęū└Ž╗»ĪŻ╚ń╣¹▓╗╠ßĖ▀š¶Ų¹ē║┴”Ż¼ų╗╩Ū╣ż╦ćē║┴”Ą╚╝ē(j©¬)╠ßĖ▀Ż¼ät╣▄ā╚(n©©i)═Ōš¶Ų¹ŽĄĮy(t©»ng)┼c╣ż╦ćÜŌŽĄĮy(t©»ng)ē║▓Ņį÷┤¾Ż¼ī”(du©¼)įO(sh©©)éõ▓─┘|(zh©¼)ĪóųŲū„╝ė╣żę¬Ū¾Ė³Ė▀Ż¼ļyČ╚Ė³┤¾Ż¼╣╩Ą═ē║╝ū┤╝║Ž│╔▀x4.0MPaū¾ėęĖ³║├ĪŻ

Č■ĪóĄ═ē║┬ō(li©ón)┤╝Ą─║Ž│╔Ę┤æ¬(y©®ng)Ų„

╝ū┤╝║Ž│╔║═░▒║Ž│╔╩Ū┐╔─µĘ┼¤ßĘ┤æ¬(y©®ng)Ż¼ęįŪ░╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)Ų„╗∙▒Š╔Ž░┤░▒║Ž│╔Ę┤æ¬(y©®ng)Ų„Ą──Żą═▀M(j©¼n)ąąįO(sh©©)ėŗ(j©¼)ĪŻĄ½╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)¤ß║▄┤¾Ż¼▒╚░▒║Ž│╔Ę┤æ¬(y©®ng)¤ß┤¾ę╗▒ČŻ¼Č°Ą═ē║╝ū┤╝║Ž│╔Š∙▓╔Ń~║¼┴┐║▄Ė▀Ń~ŽĄ┤▀╗»ä®Ż¼Ųõ╗Ņąį£žČ╚ĘČć·║▄šŁŻ¼ų╗60Īµū¾ėęŻ¼░▒║Ž│╔┤▀╗»ä®╩╣ė├ĘČć·×ķ120ĪµŻ¼╝┤╩╣ė├£žČ╚ĘČć·┐sąĪę╗▒ČĪŻ╚ń║╬┐ņ╦┘ęŲū▀Ę┤æ¬(y©®ng)¤ßŻ¼╩╣Ę┤æ¬(y©®ng)į┌£ž║═╣żørŽ┬▀M(j©¼n)ąąŻ¼╩Ū▀xō±įu(p©¬ng)ār(ji©ż)╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)Ų„Ą─ĻP(gu©Īn)µIĪŻ¼F(xi©żn)ėą╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)Ų„Ż¼ęįęŲū▀Ę┤æ¬(y©®ng)¤ßĘĮĘ©ģ^(q©▒)äeėąā╔ĘNŻ║

ę╗╩ŪÜŌÜŌōQ¤ßŻ¼╝┤ė├╬┤Ę┤æ¬(y©®ng)└õÜŌų▒Įė(└õ╝ż)╗“ķgĮė(└õ╣▄)└õģsĘ┤æ¬(y©®ng)¤ßÜŌĪŻ╝ū┤╝Ę┤æ¬(y©®ng)Ģr(sh©¬)Ż¼Ę┤æ¬(y©®ng)ā¶ųĄį÷╝ė1ŻźŻ¼£ž╔²ät╔²Ė▀30Īµū¾ėęŻ¼Ą½└õÜŌ├┐╔²Ė▀1Īµų╗─▄╬³╩š30KJ¤ß┴┐Ż¼Ę┤æ¬(y©®ng)Ę┼│÷¤ß┴┐╩╣¤ßÜŌ£ž╔²┤¾Ż¼Č°└õÜŌ╬³¤ß╔┘Ż¼£ž╔²ę▓┤¾Ż¼╩╣£ž╔²║▄┐ņ│¼│÷┤▀╗»ä®60Īµ£žČ╚ĘČć·ĪŻ

ę“┤╦ÜŌÜŌōQ¤ßęŲū▀Ę┤æ¬(y©®ng)¤ßĄ─ĘĮĘ©▓╗╩Ūę╗ĘN║├ĘĮĘ©ĪŻ

Č■╩ŪŽÓūāōQ¤ßĘ©Ż¼╝┤ė├╦«ķgĮė╬³╩šĘ┤æ¬(y©®ng)╩ņŻ¼ūā?y©Łu)ķš¶Ų¹ĪŻ╦«Ą─Ų¹╗»¤ß║▄┤¾Ż¼├┐kg╦«Ų¹╗»╬³¤ß1893KJŻ¼Ūę╦«Ų¹╗»Ģr(sh©¬)Ż¼£žČ╚▓╗ūāŻ¼╠Äė┌║Ń£žĀŅæB(t©żi)ĪŻ└²╚ń«a(ch©Żn)╔·3.9MPa╦«š¶Ų¹Ż¼’¢║═£žČ╚×ķ250ĪµĪŻ╚ń«a(ch©Żn)╔·2.8Mpa╦«š¶Ų¹Ż¼’¢║═£žČ╚ų╗ėą230ĪµĪŻų╗ę¬┐žųŲš¶Ų¹ē║┴”į┌39MPaęįŽ┬┤▀╗»ä®īė£žČ╚Į^▓╗Ģ■(hu©¼)│¼▀^250Żź╔ŽĪŻ╦«╬³¤ßŽÓūā?y©Łu)ķš¶Ų¹ęŲū▀║Ž│╔Ę┤æ?y©®ng)¤ß┐╔╩╣Ę┤æ¬(y©®ng)£žČ╚║ŃČ©£ž║═Ż¼┐╔└¹ė├Ę┤æ¬(y©®ng)¤ßĖ▒«a(ch©Żn)š¶Ų¹Ż¼╣Ø(ji©”)╝s─▄į┤Ż¼’@╚╗ŽÓūāōQ¤ßĘ©ā×(y©Łu)ė┌ÜŌÜŌōQ¤ßĘ©ĪŻ╚ń┤╦ų«═ŌŻ¼ī”(du©¼)Ę┤æ¬(y©®ng)Ų„Ą─▀xō±Ųõ╦³ĘĮ├µŻ║▀Ćæ¬(y©®ng)┐╝æ]ūĶ┴”Ż¼╚ńÅĮŽ“Ę┤æ¬(y©®ng)Ų„▒╚▌SŽ“Ę┤æ¬(y©®ng)Ų„ūĶ┴”ąĪŻ¼čŁŁh(hu©ón)ÖC(j©®)ļŖ║─╔┘Ż╗Ę┤æ¬(y©®ng)Ų„╚▌ĘeŽĄöĄ(sh©┤)┤¾Ż¼čb┤▀╗»ä®ČÓŻ¼╚ńę╗Āt┤▀╗»╩╣ė├Ģr(sh©¬)ķg─▄▀_(d©ó)ĄĮ4Ī½5─ĻŻ¼┤¾┤¾£p╔┘Ė³ōQ┤▀╗»ä®Ą─═Ż«a(ch©Żn)ōp╩¦Ż¼ė╚Ųõī”(du©¼)ė┌┤¾ą═čbų├Ż¼£p╔┘═Ż▄ćĢr(sh©¬)ķgčėķL(zh©Żng)╔·«a(ch©Żn)Ģr(sh©¬)ķgęŌ┴xė╚×ķųž┤¾ĪŻ▀Ćę¬Ū¾Ę┤æ¬(y©®ng)Ų„╔²£ž▀ĆįŁ╚▌ęūĪó▀\(y©┤n)ąąĘĆ(w©¦n)Č©Ż╗čbąČ┤▀╗»ä®╚▌ęūĪŻĘ┤æ¬(y©®ng)Ų„ĮY(ji©”)śŗ(g©░u)║Ž└ĒŻ¼▓╗ęūōpē─Ż╗Ę┤æ¬(y©®ng)Ų„┐╔ė├ę╗░Ń▓─┘|(zh©¼)Ż¼╝ė╣żųŲįņų▄Ų┌Č╠Īó═Č┘Y╔┘Ą╚ĪŻ

╚²ĪóÄūĘNĄ═ē║╝ū┤╝Ę┤æ¬(y©®ng)Ų„

─┐Ū░į┌╩╣ė├Ą─ÄūĘNĄ═ē║╝ū┤╝Ę┤æ¬(y©®ng)Ų„ėą└õ╝ż╩ĮĪó└õ╣▄╩Į║═╣▄Üż╩Į╚²┤¾ŅÉŻ║

└õ╝ż╩Į╝ū┤╝Ę┤æ¬(y©®ng)Ų„ūŅ┤¾ā×(y©Łu)³c(di©Żn)╩ŪĮY(ji©”)śŗ(g©░u)║å(ji©Żn)å╬Ż¼╚▒³c(di©Żn)╩Ūė├╬┤Ę┤æ¬(y©®ng)ÜŌų▒Įė┼cĘ┤æ¬(y©®ng)¤ßÜŌ╗ņ║ŽĮĄ£žŻ¼£žČ╚▓©äė(d©░ng)┤¾Ż¼├┐ę╗┤▓īėČ╝╩ŪĮ^¤ßĘ┤æ¬(y©®ng)Č╬Ż¼£ž╔²Ė▀Ż¼┤▀╗»ä®╚▌ęū╩▄ōp└Ž╗»Ż╗裣h(hu©ón)┴┐┤¾Ż¼┤╝ā¶ųĄĄ═Ż╗├┐ę╗īėķgĄ─└õ╝ż╣▄Č╝ę¬ėąķyķT┐žųŲŻ¼š{(di©żo)╣Ø(ji©”)ķyķTČÓŻ¼▓┘ū„ļyČ╚┤¾Ż╗╚ńę¬└¹ė├Ę┤æ¬(y©®ng)¤ß«a(ch©Żn)╔·š¶Ų¹Ż¼Š═ę¬╚ńīŻķTįO(sh©©)ų├ÅUÕüĀtŻ¼Ūęų╗─▄«a(ch©Żn)╔·Ą═ē║(0.4MPaĪ½0.6MPa)š¶Ų¹Ż¼▓óčėķL(zh©Żng)┴╦┴„│╠Ż¼į÷╝ė┴╦įO(sh©©)éõŻ¼«a(ch©Żn)Ų¹┘|(zh©¼)┴┐Ą═Ż¼öĄ(sh©┤)┴┐╔┘(ćŹ┤╝«a(ch©Żn)Ų¹ų╗ėą400kgĪ½500kg)ĪŻ

└õ╣▄╩Į╝ū┤╝Ę┤æ¬(y©®ng)Ų„Ż¼╩Ūį┌┤▀╗»┤▓ā╚(n©©i)▓╝ų├║▄ČÓĄ─ąĪ└õ╣▄Ż¼╣▄ā╚(n©©i)Ą─╬┤Ę┤æ¬(y©®ng)└õÜŌ╬³╩šĘ┤æ¬(y©®ng)┤▓īėĄ─Ę┤æ¬(y©®ng)¤ßĪŻę“╣▄ūėČÓŻ¼╩╣┤▓īė£žČ╚▒╚▌^Š∙ä“Ż¼£ž▓Ņ▒╚└õ╝ż╩ĮąĪŻ¼Ą½▒╚ŽÓūā└õģsĘĮĘ©┤¾Ż¼čŁŁh(hu©ón)┴┐┤¾Ż¼ūĶ┴”┤¾Ż¼ĮY(ji©”)śŗ(g©░u)Å═(f©┤)ļsŻ¼Ę┤æ¬(y©®ng)¤ß└¹ė├┬╩▓╗Ė▀Ż¼ę▓ų╗─▄╗ž╩šĄ═ē║š¶Ų¹ĪŻ

╣▄Üż╩Į║Ž│╔Ę┤æ¬(y©®ng)Ų„Ż¼ą╬═¼ę╗éĆ(g©©)å╬│╠┴ą╣▄╩ĮōQ¤ßŲ„Ż¼╣▄ā╚(n©©i)čb┤▀╗»ä®Ż¼╣▄ķg╬³╩š╣▄ā╚(n©©i)Ę┤æ¬(y©®ng)¤ß«a(ch©Żn)╦«š¶Ų¹ĪŻ╣▄Üż╩ĮūŅ┤¾ā×(y©Łu)³c(di©Żn)╩ŪŽÓūāōQ¤ßŻ¼«a(ch©Żn)╔·ųąē║š¶Ų¹Ż¼¤ß╗ž╩š┬╩Ė▀Ż¼┤▀╗»ä®╣▄╔ŽŽ┬£žČ╚╗∙▒Š║ŃČ©Ż¼▓┘ū„║å(ji©Żn)å╬ĘĮ▒ŃĪŻ╣▄Üż╩ĮĄ─╚▒³c(di©Żn)╩Ū┤▀╗»ä®╣▄╩▄¤ß╔ņķL(zh©Żng)Ż¼¤ßæ¬(y©®ng)┴”┤¾Ż¼╩▄ā╔Č╦╣▄░ÕĪó═ŌÜż║å(ji©Żn)¾wĄ─Ž▐ųŲŻ¼╣▄ūė╗“Üż¾w╚▌ęū└Ł┴čĪŻ×ķ┤╦ę¬Ū¾╣▄░Õ┼c╣▄ūė▓╔ė├┼“├øŽĄöĄ(sh©┤)ŽÓĮ³Ą─╠ž╩ŌĮī┘▓─┴ŽŻ¼╚ńļpŽÓ▓╗õPõō▓─00Cr22Ni5MoNŻ¼┤╦ĘN▓─┴Ž╠žäe░║┘FŻ¼─┐Ū░▀ĆąĶ▀M(j©¼n)┐┌Ż¼ć°(gu©«)«a(ch©Żn)┤·▓─┘|(zh©¼)┴┐▓╗ĘĆ(w©¦n)ĪŻÜż¾w▓╔ė├13MnNiMoNbR▓─┴ŽŻ¼Ūęę¬į┌▀BĮė╣▄░Õ▓┐Ę▌įO(sh©©)ų├╝ėÅŖ(qi©óng)╚”Ż¼ę“┤╦ųŲįņ╝ė╣żļyČ╚┤¾Ż¼╠žäe╩ŪÜż¾w┼c║±╣▄░Õų«ķgĄ─║ĖĮėę¬Ū¾Ė▀Ż¼╝ė╣żų▄Ų┌ķL(zh©Żng)ĪŻć°(gu©«)ā╚(n©©i)š²į┌▀\(y©┤n)ąąĄ─╣▄Üż╩Į╝ū┤╝Ę┤æ¬(y©®ng)Ų„Ż¼Š═ČÓ┼_(t©ói)ČÓ┤╬░l(f©Ī)╔·Üż¾w╩▄ōp└Ł┴čĪŻ╣▄Üż╩ĮĘ┤æ¬(y©®ng)ÜŌį┌╣▄ā╚(n©©i)╩Ū▌SŽ“┴„äė(d©░ng)Ż¼▀\(y©┤n)ąąūĶ┴”┤¾ĪŻ┤▀╗»ä®╣▄ķL(zh©Żng)╩▄Ž▐ųŲŻ¼▓╗─▄▀^ķL(zh©Żng)Ż¼Ę±ät╩▄¤ß╔ņķL(zh©Żng)Ż¼æ¬(y©®ng)┴”Ė³┤¾ĪŻČ°Üż¾wų▒ÅĮę▓▓╗─▄▀^┤¾Ż¼Ę±ät╣▄░ÕĪóĘŌŅ^Īó║å(ji©Żn)¾w▒┐ųžŻ¼ųŲįņ╝ė╣żļyČ╚Ė³┤¾ĪŻę“┤╦╣▄Üż╩Įå╬╦■─▄┴”╩▄ĄĮŽ▐ųŲĪŻ

╦«╣▄╩Į╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)Ų„Ż¼╩Ū░▓┤ŠūŅĮ³╚²─Ļķ_░l(f©Ī)│÷üĒĄ─ą┬ą═Ę┤æ¬(y©®ng)Ų„Ż¼ūŅŽ╚ė├ė┌Ą═ē║?ji©Żn)╬┤╝║Ž│╔ŽĄĮy(t©»ng)Ż¼¼F(xi©żn)į┌ė├ė┌Ą═ē║┬ō(li©ón)┤╝ę▓ĘŪ│Ż│╔╣”ĪŻ╦³ī┘ŽÓūāōQ¤ßą═Ż¼ōQ¤ß╣▄╩Ūļp╠ū╣▄Ż¼ų╗║Ėę╗Č╦Ż¼┴Ēę╗Č╦╩Ūūįė╔Ą─ĪŻ╣▄ā╚(n©©i)×ķ╦«Ų¹╗ņ║Ž╬’Ż¼╣▄═Ō┤▀╗»ä®Ż¼┤▀╗»ä®┤▓╩ŪÅĮŽ“Ą─ĪŻ╦³═Ļ╚½┐╦Ę■┴╦╣▄ÜżĘ┤æ¬(y©®ng)Ų„Ą─╚▒³c(di©Żn)Ż¼░l(f©Ī)ōP(y©óng)┴╦╣▄Üż╩ĮĄ─ā×(y©Łu)³c(di©Żn)ĪŻŽÓī”(du©¼)ė┌└õ╣▄╩ĮĪó└õ╝ż╩ĮŲõā×(y©Łu)ä▌(sh©¼)Ė³┤¾Ż¼═Č┘Yę▓╩ĪŻ¼ę“?y©żn)ķ╝╚╩Ūę╗éĆ(g©©)╝ū┤╝Ę┤æ¬(y©®ng)Ų„Ż¼ėų╩Ūę╗┼_(t©ói)ųąē║ÕüĀtŻ¼▀ĆŽÓ«ö(d©Īng)ę╗ĮM┤¾├µĘeĄ─╦«└õŲ„Ż¼Ųõū„ė├╩ŪĪ░1Ī▒ŻŠĪ░3Ī▒Ż¼Ųõ═Č┘Y╩ŪĪ░1Ī▒Ż╝Ī░3Ī▒Ż¼ųąć°(gu©«)Ą¬Ę╩ģf(xi©”)Ģ■(hu©¼)ĮM┐ŚĄ─Ė▀īėĶbČ©šJ(r©©n)×ķ╩Ū─┐Ū░ć°(gu©«)ā╚(n©©i)ŅI(l©½ng)Ž╚Ż¼ć°(gu©«)ļHŽ╚▀M(j©¼n)Ą─Ą═ē║╝ū┤╝Ę┤æ¬(y©®ng)Ų„ĪŻĻP(gu©Īn)ė┌JJD╦«╣▄╩ĮĄ═ē║║Ń£ž╝ū┤╝Ę┤æ¬(y©®ng)Ż¼šł(q©½ng)ģó┐╝┘Y┴ŽĪŻ

╦─ĪóĄ═ē║┬ō(li©ón)┤╝╩╣ė├

Ą═ē║┬ō(li©ón)┤╝į┌╣Ø(ji©”)─▄ē║┐s╣”─▄ĘĮ├µėą═╗│÷Ą─ā×(y©Łu)³c(di©Żn)Ż¼╚ń╣¹▀xō±æęÆņ╦«╣▄╩ĮĄ═ē║║Ń£ž╝ū┤╝Ę┤æ¬(y©®ng)ŽĄĮy(t©»ng)Ż¼Ųõā×(y©Łu)ä▌(sh©¼)Ė³╝ė═╗│÷Ż¼╗∙ė┌▀@ą®šō╩÷Ż¼ĖŻĮ©Ēś▓²Ė╗īÜīŹ(sh©¬)śI(y©©)ėąŽ▐╣½╦Šį┌ųąē║┬ō(li©ón)┤╝║Ž│╔░▒ŽĄĮy(t©»ng)ųą▓Õ╚ļ”š2400JJD╦«╣▄╩ĮĄ═ē║║Ń£ž║Ž│╔╝ū┤╝ŽĄĮy(t©»ng)Ż¼ūį2007─Ļ11į┬30╚š═Č«a(ch©Żn)ęįüĒŻ¼╚ĪĄ├║▄║├Ą─ą¦╣¹ĪŻ

1Īó╚½ŽĄĮy(t©»ng)ĘĮēK┴„│╠Ż║įōÅSįŁ×ķ15╚fćŹ┐é░▒Īóųąē║┬ō(li©ón)┤╝ŽĄĮy(t©»ng)Ż¼Ė▀ē║ÖC(j©®)×ķ┴∙Č╬ĪŻą┬╔ŽĄ─Ą═ē║╝ū┤╝ŽĄĮy(t©»ng)Ż¼▓Õį┌╦─Č╬│÷┐┌Ż¼ŲõĘĮēKłD╚ńŽ┬Ż║

ūóŻ║╔Ž╩÷ē║┴”×ķīŹ(sh©¬)ļH▀\(y©┤n)ąąöĄ(sh©┤)ō■(j©┤)Ż¼å╬╬╗×ķMPaŻ¼└©╠¢(h©żo)ā╚(n©©i)×ķē║┐sÖC(j©®)Ńæ┼Ųē║┴”ĪŻ

łDČ■ ŽĄĮy(t©»ng)ĘĮēK┴„│╠

2ĪóJJDųą2400Ą═ē║┬ō(li©ón)┤╝┴„│╠╝░▀\(y©┤n)ąąųĖś╦(bi©Īo)Ż║

JJD”š2400Ą═ē║┬ō(li©ón)┤╝ŽĄĮy(t©»ng)┴„│╠╚ńŽ┬Ż║

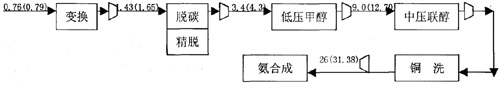

1Ī¬Ų¹┼▌ 2Ī¬┼┼╬█┼“├ø▓█ 3Ī¬╝ū┤╝║Ž│╔╦■ 4Ī¬¤ßĮ╗ 5Ī¬ŅA(y©┤)Ė»Ų„Īó╦«└õ

6Ī¬┤╝Ęų 7Ī¬┤ų┤╝ųąķg▓█ 8Ī¬čŁŁh(hu©ón)ÖC(j©®) 9Ī¬ė═Ęų ūóŻ║ĘĮ┐“ā╚(n©©i)öĄ(sh©┤)ūų×ķē║┴”Ż¼å╬╬╗│╩MPa

łD╚² ╠’┤╝║Ž│╔┴„│╠

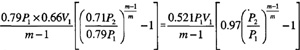

╦─Č╬üĒĄ─ą┬ÜŌča(b©│)╚ļ裣h(hu©ón)ÖC(j©®)ė═ĘųŻ¼┼c裣h(hu©ón)ÜŌ╗ņ║ŽŻ¼▀M(j©¼n)╝ū┤╝╦■═Ō¤ßĮ╗╣▄ķgŻ¼╝ė¤ßų┴191ĪµŻ¼ÅĮŽ“▀M(j©¼n)╝ū┤╝╦■┤▀╗»┤▓Įø(j©®ng)Ę┤æ¬(y©®ng)ų«║¾Ż¼│÷┐┌╝ū┤╝╦■Ż¼£žČ╚×ķ216ĪµŻ¼▀M(j©¼n)╦■═Ō¤ßĮ╗╣▄ā╚(n©©i)Ż¼┼c╣▄═Ō└õÜŌōQ¤ßŻ¼ĮĄ£žų┴74ĪµŻ¼Įø(j©®ng)ŅA(y©┤)Ė»╬gŲ„▀M(j©¼n)╦«└õĮĄų┴24ĪµŻ¼Įø(j©®ng)┤╝ĘųŻ¼ę╗▓┐Ęų▀M(j©¼n)裣h(hu©ón)ÖC(j©®)Ż¼ę╗▓┐Ęų╦═Ė▀ē║ÖC(j©®)╬ÕČ╬ē║┐s║¾▀M(j©¼n)ųąē║┬ō(li©ón)┤╝ĪóŃ~Ž┤ų┴░▒║Ž│╔ĪŻ

3Īó▀\(y©┤n)ąąųĖś╦(bi©Īo)Ż║

ÜŌ┴┐Īó│╔ĘųŻ║įŁ┴ŽÜŌ┐éÜŌ┴┐62000Ī½65000Nm3Ż»hŻ¼įŁ┴ŽÜŌųąCO 13.8Żźū¾ėęŻ¼CO2 1.2Żźū¾ėęŻ¼│÷┐┌┤╝║¾ÜŌCO 3Żźū¾ėęŻ¼CO2 0.8Żźū¾ėęĪŻ

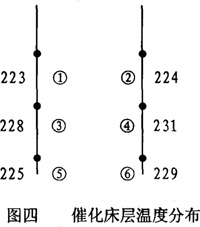

╦■ā╚(n©©i)£žČ╚Ż║╦■ā╚(n©©i)čbī”(du©¼)ĘQā╔ĮM¤ßļŖ┼╝Ż¼├┐ĮM╬Õ³c(di©Żn)Ż¼Ųõ£žČ╚Ęų▓╝╚ńłD╦─Ż¼

Å─łDųą┐┤│÷Ż║ÅĮŽ“ŲĮ├µ£ž▓ŅūŅ┤¾×ķ4ĪµŻ¼▌SŽ“£ž▓Ņ7ĪµĪŻ

ē║▓ŅŻ║ķ_裣h(hu©ón)ÖC(j©®)ę╗┼_(t©ói)(38m3Ż»min)Ż¼ŽĄĮy(t©»ng)ē║▓Ņ0.07MPaŻ¼╦■ē║▓Ņ0.03MPaĪŻ

┤╝«a(ch©Żn)┴┐╝░Ė▒«a(ch©Żn)š¶Ų¹Ż║╚š«a(ch©Żn)┤ų╝ū┤╝210ćŹū¾ėęŻ¼╚š«a(ch©Żn)š¶Ų¹253揯¼ćŹ┤ų┤╝«a(ch©Żn)š¶Ų¹1200kgĪŻ

4Īó▒╚▌^Ż║

Ą═ē║┬ō(li©ón)┤╝ķ_åóų«║¾Ż¼╚½ÅSĖ„ĘNĮø(j©®ng)Ø·(j©¼)╝╝ąg(sh©┤)ųĖś╦(bi©Īo)Č╝╠Äė┌ā×(y©Łu)┴╝ŪķørŻ¼Įø(j©®ng)Ø·(j©¼)ą¦ęµ├„’@╠ßĖ▀ĪŻ

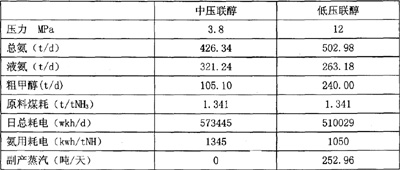

Ž┬▒Ē╩ŪįŁųąē║┬ō(li©ón)┤╝┼cĄ═ē║┬ō(li©ón)┤╝▀\(y©┤n)ąą▒╚▌^▒ĒŻ║

ūóŻ║Ą═ē║╝ū┤╝═Č▀\(y©┤n)║¾Ż¼ųąē║┬ō(li©ón)┤╝ų╗▒Ż┴¶ę╗éĆ(g©©)╦■Ż¼ū÷×ķŃ~Ž┤Ū░ā¶╗»COĪóCO2ė├Ż¼┤╦ā¶╗»ė├╝ū┤╝╦■╚š«a(ch©Żn)┤╝×ķ29ćŹĪ½30ćŹĪŻ

Å─╔Ž▒Ē’@╩ŠŻ¼ę╗éĆ(g©©)”š2400Ą═ē║┬ō(li©ón)┤╝▒╚▌^ŽĄĮy(t©»ng)┼cįŁųąē║┬ō(li©ón)┤╝▒╚▌^Ż¼╚š«a(ch©Żn)▀_(d©ó)ĄĮ240揯¼▒╚įŁųąē║┬ō(li©ón)┤╝ę╗éĆ(g©©)”š1000Īóę╗éĆ(g©©)”š600┐é░▒ČÓ«a(ch©Żn)76.64揯¼╝ū┤╝ČÓ«a(ch©Żn)134.9揯¼įŁ┴Ž├║║─▓╗ūāŻ¼Ą½╚š┐éė├ļŖ┴┐£p╔┘63416kwhŻ¼ćŹ░▒║─ļŖĮĄĄ═295kwhŻ¼┴Ē═Ō├┐╠ņ¤o├║║─Ė▒«a(ch©Żn)š¶Ų¹(╝ū┤╝Ę┤æ¬(y©®ng)¤ß«a(ch©Żn)š¶Ų¹)252.96揯¼├┐╠ņ╣Ø(ji©”)╦«2479ćŹ(ųąē║┬ō(li©ón)┤╝╬┤įO(sh©©)ų├¤ß╗ž╩šŲ„)ĪŻšf├„▓╔ė├JJDĄ═ē║╦«╣▄╩Į╝ū┤╝Ę┤æ¬(y©®ng)Ų„į┌4.0MPaē║┴”Ž┬┬ō(li©ón)«a(ch©Żn)╝ū┤╝Ż¼╣Ø(ji©”)─▄’@ų°ĪŻ

╬ÕĪóĮY(ji©”)šō

┬ō(li©ón)┤╝╣ż╦ć╩Ū╬ęć°(gu©«)¬Ü(d©▓)äō(chu©żng)║ż┤╝┬ō(li©ón)«a(ch©Żn)Ž╚▀M(j©¼n)╝╝ąg(sh©┤)Ż¼┬ō(li©ón)┤╝╚¶į┌Ą═ē║Ž┬▓ó▓╔ė├JJD╦«╣▄╩Į║Ń£žĘ┤æ¬(y©®ng)Ų„Ż¼Š▀ėą’@ų°ā×(y©Łu)³c(di©Żn)ĪŻ

1Īó░č┬ō(li©ón)┤╝▓Õį┌┴∙Č╬Ė▀ē║ÖC(j©®)Ą─Ą┌╦─Č╬Ż¼Ūę┤╝░▒▒╚×ķ1Ī├1Ģr(sh©¬)Ż¼Ė▀ē║ÖC(j©®)¤oąĶū÷╚╬║╬Ė─įņŻ¼╝┤┐╔ŲĮĘĆ(w©¦n)▀\(y©┤n)ąąĪŻ

2ĪóįŁ╩Ūųąē║┬ō(li©ón)┤╝Ń~Ž┤┴„│╠Ż¼į┌┤╝░▒▒╚▌^Ė▀Ģr(sh©¬)Ż¼▒Ż┴¶ųąē║┬ō(li©ón)┤╝╦■Ż¼ū÷Ń~Ž┤Ū░ā¶╗»(COĪóCO2)ŽĄĮy(t©»ng)Ż¼┐╔╩╣Ń~Ž┤║¾ÜŌ¾w╬ó┴┐▀_(d©ó)ś╦(bi©Īo)Ż¼╔·«a(ch©Żn)ĘĆ(w©¦n)Č©▀\(y©┤n)ąąĪŻūŅ║├īóŃ~Ž┤Ė─×ķ¤N╗»Š½ųŲŻ¼┐é¾w┴„│╠Ė³║Ž└ĒĪŻ

3ĪóJJD╦«╣▄╩Į║Ń£žĘ┤æ¬(y©®ng)Ų„╝╚┐╔ė├ė┌å╬┤╝Ż¼ęÓ┐╔ė├ė┌Ą═ē║┬ō(li©ón)┤╝ĪŻ

4ĪóJJD╦«╣▄║Ń£žĘ┤æ¬(y©®ng)Ų„ė├ė┌┬ō(li©ón)┤╝Ż¼╩╣┬ō(li©ón)┤╝░▒▒╚š{(di©żo)╣Ø(ji©”)ĘČć·Ė³┤¾Ż¼▓╗Ą½┐╔▀_(d©ó)ĄĮ1Ī├1Ż¼Ūę┐╔Ą╣▐D(zhu©Żn)×ķęį«a(ch©Żn)┤╝×ķų„Ż¼░▒ū÷Ė▒«a(ch©Żn)ŲĘĪŻ

5ĪóJJD╦«╣▄╩ĮĄ═ē║║Ń£žĘ┤æ¬(y©®ng)Ų„ėąįSČÓā×(y©Łu)³c(di©Żn)Ż¼┤▀╗»ä®ė├ČĶąįÜŌ╔²£ž▀ĆįŁ░▓╚½╚▌ęūŻ¼┤▓īė£žČ╚ė╔Ė▒«a(ch©Żn)š¶Ų¹ē║┴”┐žųŲĪŻ£žČ╚║ŃČ©║å(ji©Żn)å╬┐╔┐┐Ż¼ē║┴”Ą═Ż¼ūĶ┴”ąĪŻ¼ļŖ║─ąĪŻ¼ćŹ┤╝Ė▒«a(ch©Żn)š¶Ų¹1.2揯¼└õģs╦«║─╔┘ĪŻė╔ė┌£žČ╚║ŃČ©Īó£ž╔²ąĪĪó┤▀╗»ä®╩╣ė├ē█├³ķL(zh©Żng)(3Ī½4─Ļęį╔Ž)ĪŻŽÓī”(du©¼)═Č┘YąĪĪ¬Ī¬ę╗┼_(t©ói)JJD╦«╣▄╩ĮĄ═ē║║Ń£žĘ┤æ¬(y©®ng)Ų„Š▀ėą╚²éĆ(g©©)╣”─▄Ż¼╝╚╩Ūę╗éĆ(g©©)Ę┤æ¬(y©®ng)Ų„Ż¼ėų╩Ūę╗┼_(t©ói)ųąē║ÕüĀtĪ¬Ī¬ę╗┼_(t©ói)▓╗║─├║Ą─ÕüĀtŻ¼▀Ć╩Ūę╗┼_(t©ói)╦«└õŲ„Ī¬Ī¬£p╔┘╦«└õ├µĘe║═└õģs╦«┴┐ĪŻ

┐éų«Ż¼īóJJD╦«╣▄╩ĮĄ═ē║║Ń£ž╝ū┤╝Ę┤æ¬(y©®ng)Ų„ė├ė┌┬ō(li©ón)┤╝ŽĄĮy(t©»ng)Ż¼į┌Ą═ē║Ž┬▀\(y©┤n)ąąŻ¼╣Ø(ji©”)─▄ą¦╣¹’@ų°Ż¼╩╣╬ęć°(gu©«)Ą─┬ō(li©ón)┤╝╣ż╦ćėųĄ├ĄĮ▀M(j©¼n)ę╗▓ĮĄ─╠ß╔²ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė(d©░ng)┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ

VIP╔╠äš(w©┤)ŠŃśĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■(hu©¼)åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūo(h©┤)ļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°(gu©«)Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢(h©żo) E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢(h©żo) ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578