1 Ū░čį

ė├ė┌─“╦ž╔·«a(ch©Żn)Ą─CO2ųąČ╝║¼ėąę╗Č©┴┐Ą─COĪóH2ĪóCH4ĪóN2╝░┴“╗»╬’Ą╚ĪŻ▀@╩Ūę“?y©żn)ķCO2üĒ(l©ói)į┤ė┌├ō╠╝║¾Ą─ĮŌ╬÷ÜŌŻ¼¤o(w©▓)šō▓╔ė├╩▓├┤ĘĮĘ©├ō╠╝Ż¼į┌├ō╠╝ę║╬³╩šCO2Ą─═¼Ģr(sh©¬)Ż¼▀Ć╚▄ĮŌ┴╦ę╗Č©┴┐Ą─COĪóH2ĪóCH4ĪóN2╝░┴“╗»╬’Ą╚Ż¼«ö(d©Īng)├ō╠╝╚▄ę║į┘╔·Ģr(sh©¬)▀@ą®ÜŌ¾wļS═¼CO2ę╗═¼▒╗ĮŌ╬÷│÷üĒ(l©ói)Ż¼┴Ē═ŌŻ¼═©▀^(gu©░)╝ė┐šÜŌĄĮCO2ųąęįī”(du©¼)įO(sh©©)éõ▀M(j©¼n)ąąĘ└Ė»▒Żūo(h©┤)ĪŻ╔Ž╩÷ÜŌ¾wį┌š¹éĆ(g©©)╣ż╦ć▀^(gu©░)│╠ųąśO╔┘╗“═Ļ╚½▓╗└õ─²Ż¼▓óļS╬┤Ę┤æ¬(y©®ng)Ą─NH3╝░CO2ė╔║Ž│╔╦■Ēö┼┼Ę┼│÷üĒ(l©ói)Ż¼Įø(j©®ng)▀^(gu©░)Ė▀ē║Ž┤£ņ╦■╬³╩š┤¾▓┐Ęų░▒╝░CO2Ż¼ÜŌ¾w╗ņ║Ž╬’ųąH2ĪóCOĪóCH4║═O2ØŌČ╚╝▒äĪ╔Ž╔²Ż¼▀@ą®┐╔▒¼ÜŌ¾wĄ─┤µį┌╩Ū─“╦ž╔·«a(ch©Żn)Ą─ūŅ┤¾░▓╚½ļ[╗╝ĪŻČ■╩«╩└╝o(j©¼)Ų▀░╦╩«─Ļ┤·Ż¼ć°(gu©«)ā╚(n©©i)═Ō─“╦ž╣żśI(y©©)Įń╬³╚Ī┴╦ČÓŲÉ║ąį▒¼š©╩┬╣╩Ą─Į╠ė¢(x©┤n)Ż¼ŽÓ└^▓╔ė├┤▀╗»╚╝¤²╝╝ąg(sh©┤)├ō│²CO2įŁ┴ŽÜŌųąĄ─H2Ż¼ų„ę¬į┌ųžė═║═╠ņ╚╗ÜŌ×ķįŁ┴ŽĄ─┤¾ą═─“╦žÅSæ¬(y©®ng)ė├ĪŻė╔ė┌├ōÜõ┤▀╗»ä®ūŅįńė╔ć°(gu©«)═Ō╣½╦Šķ_(k©Īi)░l(f©Ī)Ż¼ār(ji©ż)Ė±║▄┘FŻ¼ī”(du©¼)┴“ėųĘŪ│Ż├¶ĖąŻ¼ć°(gu©«)ā╚(n©©i)Ž╚Ū░įO(sh©©)ėŗ(j©¼)Ą──“╦žčbų├Į^┤¾ČÓöĄ(sh©┤)▓╔ė├├║ųŲÜŌŻ¼CO2įŁ┴ŽÜŌųą┴“║¼┴┐Ė▀Ż¼CO2ÜŌ¾wŠ½├ō┴“╝╝ąg(sh©┤)«ö(d©Īng)Ģr(sh©¬)▀Ć╬┤ķ_(k©Īi)░l(f©Ī)│╔╣”Ż¼╣╩ć°(gu©«)ā╚(n©©i)įO(sh©©)ėŗ(j©¼)Ą──“╦žčbų├Š∙╬┤▓╔ė├├ōH2╝╝ąg(sh©┤)ĪŻ

╔Ž╩└╝o(j©¼)90─Ļ┤·Ż¼║■▒▒╗»īW(xu©”)蹊┐į║į┌CO2├ōÜõ┤▀╗»ä®Ą─čąųŲĪó├ōÜõ╣ż╦ć╝╝ąg(sh©┤)Ą─ķ_(k©Īi)░l(f©Ī)║═CO2Š½├ō┴“╝╝ąg(sh©┤)Ą╚ĘĮ├µū÷┴╦┤¾┴┐Ą─╣żū„Ż¼▓ó╚ĪĄ├┴╦═╗ŲŲąį▀M(j©¼n)š╣ĪŻCO2Š½├ō┴“╝╝ąg(sh©┤)ęčį┌ČÓ╝ę╩│ŲĘCO2ÅS╩╣ė├Ż¼▀_(d©ó)ĄĮć°(gu©«)ļH╩│ŲĘCO2ś╦(bi©Īo)£╩(zh©│n)ĪŻķ_(k©Īi)░l(f©Ī)Ą─TH-2ĪóTH-3├ōH2┤▀╗»ä®Ż¼ęčį┌ČÓéĆ(g©©)┤¾ųąąĪą═─“╦žÅS═ŲÅVæ¬(y©®ng)ė├Ż¼▓ó╚ĪĄ├┴╦ŅA(y©┤)Ų┌ą¦╣¹ĪŻ

ĮŁ╠K╚A▓²╗»╣ż╣╔Ę▌ėąŽ▐╣½╦Š╩Ūę╗╝ęęį╗∙ĄA(ch©│)╗»╣ż×ķų„Ż¼Š½╝Ü(x©¼)╗»╣żĪó╔·╬’╗»╣ż▓ó┼eĄ─¼F(xi©żn)┤·╗»Ų¾śI(y©©)Ż¼ų„ꬫa(ch©Żn)ŲĘ×ķ║Ž│╔░▒Īó─“╦žĪó╝āēAĪó┬╚╗»õ@ĪóŠ½╝ū┤╝ĪóÅ═(f©┤)║ŽĘ╩ĪóŠ½╝Ü(x©¼)╗»╣ż«a(ch©Żn)ŲĘ║═¤ßļŖ«a(ch©Żn)ŲĘĪŻ─“╦ž╔·«a(ch©Żn)ęį├║×ķįŁ┴ŽŻ¼▓╔ė├Ė─▀M(j©¼n)ą═CO2Ų¹╠ßĘ©╣ż╦ćĪŻCO2ųąÄ¦ėąę╗Č©┴┐Ą─COĪóH2ĪóCH4ĪóN2╝░┴“╗»╬’Ą╚Ż¼╝╚┤µį┌┐╔╚╝?x©¼)Ō¾w▒¼š©Ą─░▓╚½ļ[╗╝Ż¼ėųėą┴“?q©▒)”įO(sh©©)éõĖ»╬gĄ─ō·(d©Īn)ænĪŻć°(gu©«)ā╚(n©©i)ęčėą─“╦žŽĄĮy(t©»ng)░l(f©Ī)╔·▒¼š©Ą─Ž╚└²Ż¼▀ĆėąČÓ╝ę─“╦žÅSę“┴“║¼┴┐Ė▀Č°ę²ŲCO2ē║┐sÖC(j©®)Īóš¶░l(f©Ī)╝ė¤ßŲ„Ą╚įO(sh©©)éõĄ─Ė»╬gŻ¼▌pät═Ż▄ć(ch©ź)ĪóųžätĖ³ōQįO(sh©©)éõĪŻ╣½╦ŠĮø(j©®ng)▀^(gu©░)▓ķķå╬─½I(xi©żn)║═┐╝▓ņŻ¼▀xō±┴╦║■▒▒╗»īW(xu©”)蹊┐į║ķ_(k©Īi)░l(f©Ī)Ą─CO2Š½├ō┴“╝╝ąg(sh©┤)ĪóHC-2ą═╬ó┴┐┴“Ęų╬÷āx║═TH-3ą═├ōH2┤▀╗»ä®ĮM│╔Ą──“╦žCO2├ōH2ą┬╝╝ąg(sh©┤)ĪŻ

2 ─“╦žCO2├ōH2╝╝ąg(sh©┤)ĮķĮB

─“╦žCO2įŁ┴ŽÜŌ├ōÜõą┬╝╝ąg(sh©┤)╩Ūė╔│Ż£žŠ½├ō┴“╝╝ąg(sh©┤)┼cTH-3├ōÜõ┤▀╗»ä®ĮM║Ž╩╣ė├Ż¼┐╔Å─Ė∙▒Š╔ŽŽ¹│²▒¼š©ąįÜŌ¾wĮo─“╦ž╔·«a(ch©Żn)ĦüĒ(l©ói)Ą─░▓╚½ļ[╗╝Ż¼ĮŌøQ─“╦ž╔·«a(ch©Żn)ŽĄĮy(t©»ng)Ą─Ė»╬g╝░▒¼š©å¢(w©©n)Ņ}ĪŻ

2.1 CO2Š½├ō┴“╝╝ąg(sh©┤)

įŁ┴ŽCO2ÜŌųą┴“╗»╬’ų„ę¬╩ŪH2S┼cCOSŻ¼é„Įy(t©»ng)Ą─Ė╔Ę©├ō┴“ĘĮĘ©╩Ū▓╔ė├Ųš═©╗Ņąį╠┐Īóč§╗»ĶF╗“Ųõ╦³╗ņ║Žą═├ō┴“䮯¼╦³éāĄ─├ō┴“Š½Č╚▓ŅŻ©H2SŻ╝1ppmŻ®Īó┴“╚▌Ą═Īó¤o(w©▓)Ę©├ō│²COSŻ¼▓╗─▄▀_(d©ó)ĄĮŠ½├ō┴“ųĖś╦(bi©Īo)Ż¼¤o(w©▓)Ę©ØMūŃ├ōÜõ┤▀╗»ä®ī”(du©¼)ÜŌ┘|(zh©¼)Ą─ę¬Ū¾ĪŻ

ūį1991─ĻęįüĒ(l©ói)Ż¼║■▒▒╗»īW(xu©”)蹊┐į║│╔╣”ķ_(k©Īi)░l(f©Ī)┴╦ČÓĘN│Ż£žŠ½├ō┴“ä®║═JTLŻŁ1ĪóJTL-4ĪóJTL-5│Ż£žŠ½├ō┴“ą┬╣ż╦ćŻ¼ŲõųąJTL-1│Ż£žŠ½├ō┴“ą┬╣ż╦接ė╔T102Ż©╗“T703Ż®ą═Š½├ō┴“ä®┼cT504 ą═COS ╦«ĮŌ┤▀╗»ä®ĮM║Ž╩╣ė├Ż¼┐╔īó┐é┴“Ż© H2S +COS Ż®├ōų┴Ż╝0.06Ī┴10-6Ż¼ÅVĘ║æ¬(y©®ng)ė├ė┌╝ū┤╝Īó║Ž│╔░▒ĪóļŖūėĪóŠ½╝Ü(x©¼)╗»╣żĄ╚ŅI(l©½ng)ė“Ż¼╚ĪĄ├┴╦’@ų°Ą─ą¦╣¹ĪŻĄ½Ė▀ØŌČ╚CO2ė╔ė┌Ėé(j©¼ng)ĀÄ(zh©źng)╬³ĖĮ┼cŲĮ║ŌųŲ╝sĄ─įŁę“Ż¼┤¾┤¾ė░Ēæ┴╦╦«ĮŌ┤▀╗»ä®Ą─▐D(zhu©Żn)╗»┬╩║═Š½├ō┴“Ą─├ō│²ą¦╣¹ĪŻßśī”(du©¼)CO2Š½├ō┴“å¢(w©©n)Ņ}Ż¼Įø(j©®ng)▀^(gu©░)┼¼┴”ķ_(k©Īi)░l(f©Ī)┴╦CO2ÜŌŠ½├ō┴“╝╝ąg(sh©┤)Ż¼▌^║├ĄžĮŌøQ┴╦▀@ę╗ļyŅ}Ż¼Ųõ╣ż╦ć┴„│╠ęŖ(ji©żn)łD1ĪŻ

2.1.1 CO2Š½├ō┴“╣ż╦ćĄ─╣żū„įŁ└Ē

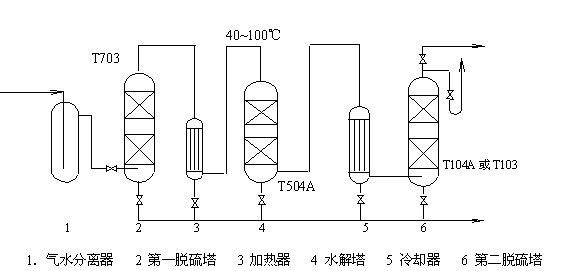

CO2įŁ┴ŽÜŌĮø(j©®ng)ÜŌ╦«ĘųļxŲ„║¾╩ūŽ╚▀M(j©¼n)╚ļĄ┌ę╗├ō┴“╦■Ż©čb╠ŅT703ą═č§╗»ĶFŠ½├ō┴“ä®╗“T103ą═╗Ņąį╠┐Š½├ō┴“䮯®├ō│²H2SŻ¼╚╗║¾Įø(j©®ng)╝ė¤ßŲ„╠ߣžų┴40~100ĪµŻ¼▀M(j©¼n)╚ļ╦«ĮŌ╦■Ż©čb╠ŅT504Aą═╦«ĮŌ┤▀╗»ä®Ż®Ż¼īóCOS╦«ĮŌ│╔H2SŻ¼▀M(j©¼n)╚ļĄ┌Č■├ō┴“╦■Ż©čb╠ŅT104A╗“T103ą═╗Ņąį╠┐Š½├ō┴“䮯®Ż¼īó╦«ĮŌ▐D(zhu©Żn)╗»Ą─H2S├ō│²Ż¼Å─Č°▀_(d©ó)ĄĮ│÷┐┌┐é┴“Ż©H2S+COSŻ®Ż╝0.06 Ī┴10-6Ż¼ėąą¦▒Żūo(h©┤)├ōH2┤▀╗»ä®║═Ę└ų╣┴“?q©▒)”įO(sh©©)éõĄ─Ė»╬gĪŻ

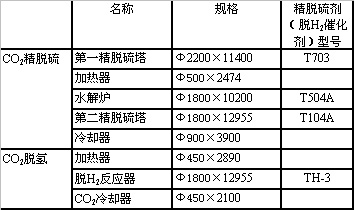

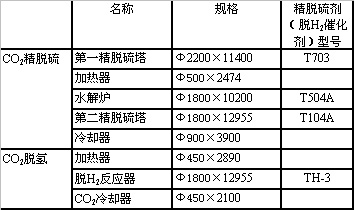

łD1 CO2│Ż£žŠ½├ō┴“ą┬╣ż╦ć┴„│╠łD

2.1.2 CO2Š½├ō┴“╣ż╦ćĄ─╠ž³c(di©Żn)

ķ_(k©Īi)░l(f©Ī)┴╦─▄┐╣Ė▀ØŌČ╚CO2Ė╔ö_Ą─T504A╦«ĮŌ┤▀╗»ä®║═CO2īŻė├Ą─T103ĪóT104AŠ½├ō┴“䮯¼H2S║═COS┐╔Ęųäe├ōų┴Ż╝0.03Ī┴10-6ĪŻ

įō╣ż╦ćķ_(k©Īi)▄ć(ch©ź)Ģr(sh©¬)ķgČ╠Īó─▄║─Ą═Īó¤o(w©▓)ąĶį┘╔·Īó▓┘ū„║å(ji©Żn)å╬Ż¼ī”(du©¼)Łh(hu©ón)Š│▓╗įņ│╔╚╬║╬╬█╚ŠŻ¼┐╔▒ŻūC╔·«a(ch©Żn)ķL(zh©Żng)ų▄Ų┌ĘĆ(w©¦n)Č©▀\(y©┤n)ąąĪŻ

2.2 ─“╦žCO2įŁ┴ŽÜŌ├ōH2┤▀╗»ä®

─“╦ž├ōÜõ┤▀╗»ä®ūŅįńė╔ć°(gu©«)═Ō╣½╦Šķ_(k©Īi)░l(f©Ī)Ż¼▀M(j©¼n)┐┌ār(ji©ż)Ė±║▄┘FŻ¼1986─Ļųą┐Ųį║╠mų▌╗»╬’╦∙ķ_(k©Īi)░l(f©Ī)│÷DH-2ą═├ōÜõ┤▀╗»ä®Ż¼┤·╠µ▀M(j©¼n)┐┌ķ_(k©Īi)╩╝į┌ĘŪ├║×ķįŁ┴ŽĄ──“╦žčbų├╩╣ė├ĪŻßśī”(du©¼)ć°(gu©«)ā╚(n©©i)ąĶŪ¾Ż¼║■▒▒╗»īW(xu©”)蹊┐į║Įø(j©®ng)▀^(gu©░)ČÓ─Ļ┼¼┴”ķ_(k©Īi)░l(f©Ī)│÷┴╦TH-2║═TH-3├ōÜõ┤▀╗»ä®Ż¼1999─Ļ6į┬TH-2├ōÜõ┤▀╗»ä®į┌µé(zh©©n)║Ż¤Æ╗»╣½╦Šė═×ķįŁ┴ŽĄ─52╚f(w©żn)ćŹ/─Ļ─“╦žčbų├ųą│╔╣”æ¬(y©®ng)ė├Ż¼├ōÜõŲ„│÷┐┌H2Ī┤ 50 ppmŻ¼║¾üĒ(l©ói)ėų▀xė├ąį─▄Ė³ā×(y©Łu)įĮĄ─TH-3├ōÜõ┤▀╗»ä®ĪŻTH-2║═TH-3├ōÜõ┤▀╗»ä®į┌µé(zh©©n)║Ż¤Æ╗»Ą─æ¬(y©®ng)ė├│╔╣”Ż¼ę²ŲśI(y©©)ĮńĄ─Ųš▒ķĻP(gu©Īn)ūóŻ¼ļS║¾ėųį┌╦─┤©├└žSĪó╔Ž║ŻģŪø▄╗»╣żÅSĪó╦─┤©┤©╗»Īóק¶ö─Š²R╩»╗»ÅSĄ╚ęį╠ņ╚╗ÜŌ×ķįŁ┴ŽĄ──“╦žÅSæ¬(y©®ng)ė├ĪŻ CO2Š½├ō┴“╝╝ąg(sh©┤)Ą─│╔╣”ķ_(k©Īi)░l(f©Ī)×ķT(m©”n)H-2║═TH-3├ōÜõ┤▀╗»ä®į┌ęį├║×ķįŁ┴ŽĄ──“╦žÅS╩╣ė├┤“║├┴╦łį(ji©Īn)īŹ(sh©¬)╗∙ĄA(ch©│)Ż¼2001─Ļ╔Į¢|¢|░ó╗»Ę╩ÅS┬╩Ž╚į┌ęį├║×ķįŁ┴ŽĄ──“╦žÅS╩╣ė├├ōÜõą┬╝╝ąg(sh©┤)Ż¼ļS║¾║■▒▒ę╦╗»╝»łF(tu©ón)Īó╔Į¢|Ę╗╗»Ę╩ÅSĄ╚ÅSķ_(k©Īi)╩╝╩╣ė├─“╦ž├ōÜõą┬╝╝ąg(sh©┤)ĪŻ

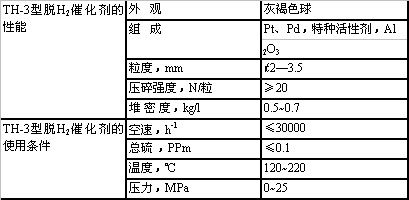

2.2.1 TH-3ą═H2├ō┤▀╗»ä®Ą─ąį─▄╝░╩╣ė├Śl╝■ęŖ(ji©żn)▒Ē1ĪŻ

▒Ē1 TH-3ą═H2├ō┤▀╗»ä®Ą─ąį─▄╝░╩╣ė├Śl╝■

2.2.2 ├ōÜõįŁ└Ē

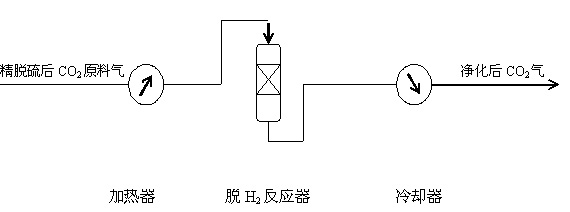

CO2įŁ┴ŽÜŌ├ōH2╣ż╦ćųą░³└©CO2ÜŌŠ½├ō┴“Īó│²ė═Īó╝ė¤ßĪó├ōÜõĄ╚▓┐ĘųĪŻ╚ńŪ░╦∙╩÷CO2├ōÜõīŹ(sh©¬)ļH╔Ž╩Ūį┌├ōH2┤▀╗»ä®ū„ė├Ž┬Ż¼╩╣CO2ÜŌųąĄ─H2Ą╚┐╔╚╝ąįÜŌ¾w┼cO2Ę┤æ¬(y©®ng)╔·│╔H2OĪŻÅ─Č°▀_(d©ó)ĄĮ├ō│²▒¼š©ąįÜŌ¾wĄ──┐Ą─Ż¼╝┤Ż║

2H2 + 1 / 2 O2 Ī· 2H2O

├ōÜõ╣ż╦ć┴„│╠╚ńłD2╦∙╩ŠĪŻ

łD2 ├ōÜõ╣ż╦ć┴„│╠łD

ūįCO2ē║┐sÖC(j©®)üĒ(l©ói)Ą─CO2ÜŌŻ¼Įø(j©®ng)╠ߣž╩╣ÜŌ¾w£žČ╚▀_(d©ó)ĄĮ├ōH2┤▀╗»ä®╦∙ąĶ£žČ╚Ż©150Ī½220ĪµŻ®Ż¼Č°║¾▀M(j©¼n)╚ļ├ōÜõĘ┤æ¬(y©®ng)Ų„Ż¼CO2ÜŌųąĄ─H2Ą╚┐╔╚╝?x©¼)Ō¾wį┌┤▀╗»ä®ū„ė├Ž┬┼cO2Ę┤æ¬(y©®ng)Ż¼│÷├ōH2Ę┤æ¬(y©®ng)Ų„Ą─CO2ÜŌųąÜłėÓÜõ┴┐<50ppmĪŻ│÷Ę┤æ¬(y©®ng)Ų„Ą─CO2ÜŌ¾wę“H2Ą╚ÜŌ¾wĄ─╚╝¤²╩╣Ųõ£žČ╚╔²Ė▀Ż¼£žČ╚╔²Ė▀ČÓ╔┘ęĢH2Ą╚┐╔╚╝?x©¼)Ō║¼┴┐Č°Č©ĪŻ│÷Ę┤æ?y©®ng)Ų„Ą─¤ßCO2ÜŌĮø(j©®ng)└õģs║¾╚źCO2ē║┐sÖC(j©®)╗“ų▒Įė╦══∙─“╦ž║Ž│╔╦■ĪŻ

├ōÜõčbų├┐╔įO(sh©©)į┌CO2ē║┐sÖC(j©®)Č╬ķgŻ¼ę▓┐╔įO(sh©©)į┌ē║┐sÖC(j©®)Ą─ūŅ║¾ę╗Č╬ĪŻčbų├įO(sh©©)į┌Č╬ķgĄ─ā×(y©Łu)³c(di©Żn)╩ŪŻ║ę╗░ŃČ╬ķg£žČ╚▌^─®Č╬Ė▀Ż¼┐╔╣Ø(ji©”)╩Ī╝ė¤ßŽ¹║─Ą─¤ß┴┐Ż╗═¼Ģr(sh©¬)┐╔└¹ė├ē║┐sÖC(j©®)Č╬ķg└õģsĪóĘųļxŲ„Ą╚įO(sh©©)éõŻ¼£p╔┘įO(sh©©)éõ═Č┘Y╝░└õģs╦«Ž¹║─ĪŻŠ▀¾wĘ┼į┌╩▓├┤╬╗ų├æ¬(y©®ng)Ė∙ō■(j©┤)Ė„ÅSĄ─Š▀¾wŪķørČ°Č©ĪŻ

3 CO2├ōH2ą┬╝╝ąg(sh©┤)į┌╚A▓²─“╦ž╔·«a(ch©Żn)ųąĄ─æ¬(y©®ng)ė├

ĮŁ╠K╚A▓²╗»╣ż╣╔Ę▌ėąŽ▐╣½╦Š─“╦žčbų├Š∙▓╔ė├Ė─▀M(j©¼n)ą═CO2Ų¹╠ßĘ©╣ż╦ć▀M(j©¼n)ąą▓┘ū„ĪŻCO2įŁ┴ŽÜŌ├ōÜõ▓╔ė├║■▒▒╗»īW(xu©”)蹊┐į║├ōÜõą┬╝╝ąg(sh©┤)ĪŻ─“╦žCO2╚²Č╬ē║┐sÖC(j©®)║¾Ė„Č╬Š∙╩Ū¤o(w©▓)ė═ØÖ(r©┤n)╗¼Ż¼├ōÜõčbų├įO(sh©©)į┌¤o(w©▓)ė═ØÖ(r©┤n)╗¼Č╬Ż¼┐╔ęį£p╔┘│²ė═Ą─┬ķ¤®║═╣Ø(ji©”)╩Ī═Č┘YĪŻ

╬ęć°(gu©«)ųąąĪą═Ą¬Ę╩ÅSų„ę¬ęį├║×ķįŁ┴ŽųŲÜŌŻ¼ūāōQÜŌųą┴“║¼┴┐Č╝▌^Ė▀Ż¼ę╗░ŃČÓį┌100~200mg/Nm3Ż¼╝┤╩╣ę╗ą®ÅSį÷╝ė┴╦ūāōQÜŌØ±Ę©├ō┴“Ż¼├ō┴“║¾ūāōQÜŌ¾wųą┴“╗»╬’ę▓į┌1~10mg/Nm3ĪŻ▀@ą®┴“╗»╬’Įø(j©®ng)▀^(gu©░)├ō╠╝Ż¼ūŅ║¾Č╝Ė╗╝»ĄĮ┴╦CO2ÜŌųąŻ¼ų┬╩╣CO2ÜŌųą┴“║¼┴┐║▄Ė▀ĪŻę“CO2├ō┴“ļyČ╚┤¾Ż¼▀^(gu©░)╚źĄ─├ō┴“╝╝ąg(sh©┤)▀_(d©ó)▓╗ĄĮŠ½├ō╦«ŲĮĪŻCO2├ōÜõ┤▀╗»ä®╩ŪŌZ-ŃKĄ╚┘FĮī┘┤▀╗»ä®Ż¼ār(ji©ż)Ė±▌^ę╗░Ń┤▀╗»ä®Ė▀Ą├ČÓĪŻ▀@ĘN┤▀╗»ä®ī”(du©¼)┴“╗»╬’Ą╚ČŠ╬’╩«Ęų├¶ĖąŻ¼╔┘┴┐Ą─┴“╗»╬’Š═─▄ę²Ų┤▀╗»ä®╗ŅąįŽ┬ĮĄ╔§ų┴╩¦╗ŅĪŻ║■▒▒╩Ī╗»īW(xu©”)蹊┐į║│╔╣”ķ_(k©Īi)░l(f©Ī)│÷CO2ÜŌųąīŻė├Ą─│Ż£žŠ½├ō┴“ä®╝░Ųõ╣ż╦ćŻ¼ĮŌøQ┴╦Ė▀ØŌČ╚CO2ÜŌŚl╝■Ž┬Ą─Š½├ō┴“ļyŅ}Ż¼Š½├ō┴“║¾CO2ÜŌųą┐é┴“┐╔▀_(d©ó)<0.1ppmŻ¼CO2ÜŌųąŠ½├ō┴“Ą─═╗ŲŲ×ķ╬ęć°(gu©«)CO2ÜŌ├ōÜõ╝╝ąg(sh©┤)Ą─═ŲÅVäō(chu©żng)įņ┴╦Śl╝■Ż¼▓ó│╔×ķCO2├ōÜõĄ─ų„ę¬ĮM│╔▓┐ĘųĪŻ─“╦žCO2ÜŌŠ½├ō┴“▓╗āHėąą¦Ąž▒Żūo(h©┤)┴╦├ōÜõ┤▀╗»ä®Ż¼čėķL(zh©Żng)┴╦┤▀╗»ä®ē█├³Ż¼═¼Ģr(sh©¬)ę▓£p╔┘┴“?q©▒)”─“╦žŽĄĮy(t©»ng)Ą─įO(sh©©)éõĪó╣▄Ą└Ė»╬gŻ¼Å─┴Ēę╗ĘĮ├µ▒ŻšŽ░▓╚½╔·«a(ch©Żn)ŲĄĮ┴╦ųžę¬ū„ė├ĪŻ

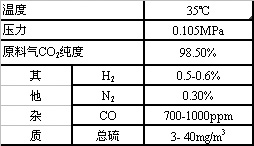

3Ż«1 CO2įŁ┴ŽÜŌų„ę¬ģóöĄ(sh©┤)Ż©ęŖ(ji©żn)▒Ē2Ż®

▒Ē2 įŁ┴ŽÜŌų„ę¬ģóöĄ(sh©┤)

3Ż«2 ├ōÜõ┴„│╠

ęį├║×ķįŁ┴ŽĄ──“╦žÅSCO2įŁ┴ŽÜŌ├ōÜõ╝╝ąg(sh©┤)ĘĮ░Ė╩ŪŽ╚Š½├ō┴“Ż¼╚╗║¾į┘├ōÜõĪŻŠ½├ō┴“Ę┼į┌ē║┐s╝┤Č■Č╬│÷┐┌Ż¼ę“įŁ┴ŽÜŌųąH2S║¼┴┐Ė▀Ż¼Ą┌ę╗Š½├ō┴“╦■įO(sh©©)ų├ā╔╦■▓ó┬ō(li©ón)▀\(y©┤n)ąąĪŻ═¼Ģr(sh©¬)×ķĘ└ų╣Ħ╦«Ż¼īóT104AĘ┼į┌┴╦└õģsŲ„ų«Ū░Ż¼║▄║├ĄžĮŌøQ┴╦┬Č³c(di©Żn)Ħ╦«å¢(w©©n)Ņ}ĪŻ├ōÜõčbų├Ę┼į┌ē║┐sÖC(j©®)╦─Č╬║¾Ż¼CO2Įø(j©®ng)▀^(gu©░)ē║┐sÖC(j©®)Ż¼į┘╠ߣž╩╣ÜŌ¾w£žČ╚▀_(d©ó)ĄĮ├ōH2┤▀╗»ä®╦∙ąĶ£žČ╚Ż©150Ī½220ĪµŻ®Ż¼Č°║¾▀M(j©¼n)╚ļ├ōÜõĘ┤æ¬(y©®ng)Ų„Ż¼CO2ÜŌųąĄ─H2Ą╚┐╔╚╝?x©¼)Ō¾wį┌┤▀╗»ä®ū„ė├Ž┬┼cO2Ę┤æ¬(y©®ng)Ż¼│÷├ōH2Ę┤æ¬(y©®ng)Ų„Ą─CO2ÜŌųąÜłėÓÜõ║¼┴┐<50ppmĪŻ│÷Ę┤æ¬(y©®ng)Ų„Ą─¤ßCO2ÜŌĮø(j©®ng)└õģs║¾╚źCO2ē║┐sÖC(j©®)╗“ų▒Įė╦══∙─“╦žČ■č§╗»╠╝?x©¼)Ō╠ß╦■Ī?/DIV>

3Ż«3 ų„ę¬įO(sh©©)éõęÄ(gu©®)Ė±╝░┤▀╗»ä®ą═╠¢(h©żo)

Š½├ō┴“▓┐Ęų▀xō±┴╦CO2īŻė├T504A╦«ĮŌ┤▀╗»ä®Ż¼╦«ĮŌ║¾×ķ├ō┴“ąį─▄Ė³ā×(y©Łu)Ą─T104AŠ½├ō┴“ä®ĪŻ├ōÜõ┤▀╗»ä®▀xō±┴╦ąį─▄Ė³ā×(y©Łu)Ą─TH-3├ōÜõ┤▀╗»ä®ĪŻŠ▀¾wŪķør╚ń▒Ē3ĪŻ

▒Ē3 ų„ę¬įO(sh©©)éõęÄ(gu©®)Ė±║═Š½├ō┴“ä®Īó├ōH2┤▀╗»ä®ą═╠¢(h©żo)

3Ż«4 Š½├ō┴“╝░├ōÜõą¦╣¹

2005─Ļ7į┬─“╦žčbų├ķ_(k©Īi)▄ć(ch©ź)Ż¼▀xō±HC-2ą═╬ó┴┐┴“Ęų╬÷āxī”(du©¼)Š½├ō┴“ŽĄĮy(t©»ng)▀M(j©¼n)ąą▒O(ji©Īn)£y(c©©)ĪŻŲ┌ķgė╔ė┌įŁ┴Ž├║Ą─ŲĘ┘|(zh©¼)ģó▓Ņ▓╗²RŻ¼ėąĢr(sh©¬)║“┴“║¼┴┐┼▄Ė▀Ż¼Ą½ā╔─ĻČÓüĒ(l©ói)Š½├ō┴“║¾┐é┴“Ż©H2S+ COSŻ® < 0.1ppmŻ©▀\(y©┤n)ąąöĄ(sh©┤)ō■(j©┤)ęŖ(ji©żn)▒Ē4Ż®Ż¼▒ŻūC┴╦├ōÜõĘ┤æ¬(y©®ng)Ų„Ą─░▓╚½▀\(y©┤n)ąąĪŻ

▒Ē4 Š½├ō┴“▀M(j©¼n)│÷┐┌┴“Ęų╬÷öĄ(sh©┤)ō■(j©┤)

├ōÜõ┤▀╗»ä®ęč▀\(y©┤n)ąąā╔─ĻČÓŻ¼ė╔ė┌ÜõĘų╬÷ĘĮĘ©Ą─ŠųŽ▐Ż¼į┌ķ_(k©Īi)▄ć(ch©ź)Ģr(sh©¬)£y(c©©)Č©┴╦ę╗ą®öĄ(sh©┤)ō■(j©┤)Ż¼ę“├ōÜõ┤▀╗»ä®£ž╔²▒╚▌^ŲĮĘĆ(w©¦n)Ż¼▓┘ū„öĄ(sh©┤)ō■(j©┤)ęŖ(ji©żn)▒Ē5Ż¼▒Ē6ĪŻįŁ┴ŽÜŌ▓╔ė├MDEAĘĮĘ©├ō╠╝Ż¼CO2įŁ┴ŽÜŌųąÜõ║¼┴┐ŽÓ▒╚Ųõ╦³├ō╠╝ꬥ═Ż¼├ōÜõ║¾Üõęč╗∙▒ŠÖz£y(c©©)▓╗│÷üĒ(l©ói)ĪŻ

▒Ē5 TH-3├ōH2┤▀╗»ä®▓┘ū„öĄ(sh©┤)ō■(j©┤)

▒Ē6 ├ōH2▀M(j©¼n)│÷┐┌H2║¼┴┐Ęų╬÷

Å─╔Ž▒Ē┐╔ęį┐┤│÷Ż║╚A▓²╣½╦Š─“╦žCO2├ōH2║¾ÜŌ¾wųąH2║¼┴┐ūŅĖ▀▀_(d©ó)83ppmĪŻ─“╦žCO2├ōH2═©ė├Ą─ś╦(bi©Īo)£╩(zh©│n)╩ŪīóH2├ō│²ų┴Ż╝50ppmŻ¼īŹ(sh©¬)ļH╣żÅS▓┘ū„ųą×ķ┴╦čėķL(zh©Żng)├ōH2┤▀╗»ä®Ą─ē█├³Ż¼ĮĄĄ═▓┘ū„┘M(f©©i)ė├Ż¼īóH2║¼┴┐╠ßĖ▀ų┴50ppmęį╔Ž╔§ų┴▀_(d©ó)100ppmĪŻĖ∙ō■(j©┤)ėŗ(j©¼)╦ŃCO2ÜŌ¾wųąH2║¼┴┐▀_(d©ó)ĄĮ100ppmĢr(sh©¬)Ż¼╬▓ÜŌųąĄ─┐╔╚╝?x©¼)Ō¾wę▓▓╗Ģ■(hu©¼)į┌▒¼š©ĘČć·ā╚(n©©i)ĪŻ

─“╦žCO2├ōÜõą┬╝╝ąg(sh©┤)Ą─æ¬(y©®ng)ė├Ż¼ÅžĄūĮŌøQ┴╦─“╦žčbų├Ė▀ē║Ž┤£ņŲ„╬▓ÜŌŽ┤£ņČ╬ŽĄĮy(t©»ng)Ą─░▓╚½ļ[╗╝ĪŻŠ½├ō┴“ėąą¦Ąž▒Żūo(h©┤)┴╦├ōÜõ┤▀╗»ä®Ż¼čėķL(zh©Żng)┴╦├ōÜõ┤▀╗»ä®Ą─╩╣ė├ē█├³Ż¼ĮĄĄ═┴╦─“╦žŽĄĮy(t©»ng)įO(sh©©)éõĪó╣▄Ą└Ą─Ė»╬gŻ¼▒ŻūC┴╦CO2ē║┐sÖC(j©®)Īóš¶░l(f©Ī)╝ė¤ßŲ„Ą╚įO(sh©©)éõĄ─▀\(y©┤n)ąą░▓╚½Ż¼╠ßĖ▀┴╦Ų¾śI(y©©)Ą─Įø(j©®ng)Ø·(j©¼)ą¦ęµĪŻ

4 ĮY(ji©”)šō

CO2ÜŌųąīŻė├Ą─│Ż£žŠ½├ō┴“╩ŪCO2├ōÜõą┬╝╝ąg(sh©┤)Ą─ųžę¬ĮM│╔▓┐ĘųŻ¼╩Ūęį├║×ķįŁ┴ŽĄ──“╦žÅS╩╣ė├├ōÜõ╝╝ąg(sh©┤)Ą─╗∙ĄA(ch©│)ĪŻ╚A▓²─“╦ž├ōÜõą┬╝╝ąg(sh©┤)Ą─│╔╣”æ¬(y©®ng)ė├▒Ē├„Ż║├ōÜõ╝╝ąg(sh©┤)ęč─▄ē“łAØMĮŌøQęį├║×ķįŁ┴Ž─“╦žÅSĄ─CO2├ōÜõå¢(w©©n)Ņ}Ż¼Å─Ė∙▒Š╔ŽŽ¹│²┴╦Ė▀ē║Ž┤£ņŲ„╬▓ÜŌŽ┤£ņČ╬ŽĄĮy(t©»ng)▒¼š©░▓╚½ļ[╗╝ĪŻ

ģó┐╝╬─½I(xi©żn)Ż║

1. └Ņ╩╦ĄōŻ¼═§Ž╚║±Ż¼ÅłŪÕĮ©Ą╚Ż«─“╦žCO2├ōÜõ╝╝ąg(sh©┤)Ż¼ąĪĄ¬Ę╩įO(sh©©)ėŗ(j©¼)╝╝ąg(sh©┤)Ż¼2005.1

2. │╠ųęš±Ż«CO2Š½├ō┴“║═╝ėč§Ę└Ė»Ż¼Ą¬Ę╩┼c╝ū┤╝Ż¼2006.5

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė(d©░ng)┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ(k©┤)

VIP╔╠äš(w©┤)ŠŃśĘ(l©©)▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■(hu©¼)åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖ(ji©żn)Ę┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūo(h©┤)ļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°(gu©«)Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢(h©żo) E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢(h©żo) ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578