1.0 前言

山東久泰科技有限公司是以生產(chǎn)甲醇、二甲醚為主要產(chǎn)品的大型化工能源企業(yè)。公司自主研發(fā)的“液相復(fù)合酸法催化脫水生產(chǎn)二甲醚”工藝,已獲得國家專利,其工藝技術(shù)達(dá)到領(lǐng)先水平,現(xiàn)已形成了年產(chǎn)25萬噸甲醇、15萬噸二甲醚的生產(chǎn)能力,是目前世界上規(guī)模最大的二甲醚生產(chǎn)企業(yè)。一期工程年產(chǎn)8萬噸甲醇、5萬噸二甲醚于2003年12月建成投產(chǎn),二期工程年產(chǎn)17萬噸甲醇、10萬噸二甲醚于2005年5月建成投產(chǎn)。其中8萬噸/年甲醇裝置的甲醇催化劑已連續(xù)運行4年2個月,甲醇催化劑裝填量 24.6m3,甲醇總產(chǎn)量累計已達(dá)到36.5萬噸甲醇,生產(chǎn)強度14837噸甲醇/m3催化劑,達(dá)到國內(nèi)先進(jìn)水平。本文就8萬噸/年甲醇裝置采用湖北省化學(xué)研究院精脫硫技術(shù),保護(hù)甲醇催化劑的情況進(jìn)行回顧和總結(jié)。

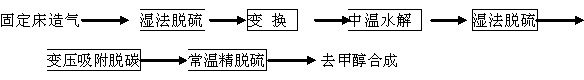

2.0 精脫硫工藝的選擇

2.1 久泰公司甲醇生產(chǎn)造氣采用固定床氣化、部分變換和變壓吸附脫碳、GC型軸徑低壓甲醇合成反應(yīng)器。變換出口CO為23~26%,變壓吸附脫碳出口CO2為3~6%。因CO變換率(~30%)低,導(dǎo)致變換氣中COS含量高達(dá)30~50ppm,進(jìn)變壓吸附不僅會污染環(huán)境,還因CO2脫除率低而導(dǎo)致脫碳?xì)庵杏袡C(jī)硫含量高,加重了脫碳后常溫精脫硫的負(fù)荷。為脫除較高含量的有機(jī)硫,公司經(jīng)過調(diào)研,決定采用由湖北化學(xué)研究院開發(fā)的在變換氣中加設(shè)EH-2中溫耐硫水解催化劑與脫碳后設(shè)置JTL-1“夾心餅”精脫硫工藝組成的單醇精脫硫技術(shù)。

2.1.1變換氣中有機(jī)硫COS含量高達(dá)30~50ppm,進(jìn)變壓吸附后會將COS解吸到CO2氣中污染環(huán)境,同時也會增加脫碳后常溫精脫硫的負(fù)荷,故需要在變換過程中將大量COS降至最低。

2.1.2變換氣中H2S、COS含量高, T504水解催化劑在較高溫度下很容易發(fā)生硫酸鹽化而失活,為避免硫酸鹽化作用,必須在低于100℃下使用T504水解催化劑。

2.1.3變換氣中高含量CO2的競爭吸附導(dǎo)致T504水解催化劑的轉(zhuǎn)化率顯著降低,需大幅增加T504催化劑的裝填量,增加了經(jīng)常運行費用。

2.1.4 EH-2中溫耐硫水解催化劑不僅可以水解COS,而且對CS2也有較高的水解率。該產(chǎn)品已在河南安陽、新鄭、山東魯南、浙江巨化等多個甲醇廠使用,收到了良好的效果。故在變換后采用EH-2中溫耐硫水工藝將COS、CS2進(jìn)一步轉(zhuǎn)化成H2S。

2.2 脫碳后的常溫精脫硫選擇了技術(shù)成熟的JTL-1常溫精脫硫工藝,這是因為:

2.2.1 脫碳后還有較高含量有機(jī)硫COS。

2.2.2 T504水解催化劑活性好,COS轉(zhuǎn)化率高,使用壽命長,運行成本低。

2.2.3 T703和T103脫硫精度高(H2S<0.03×10-6),反應(yīng)速度快(空速1000~2000h-1),硫容大。

基于上述理由,8萬噸/年低壓甲醇合成,配套相關(guān)工藝為:

3.0 主要工藝指標(biāo)

3.1 氣體組成

變換氣組分

變換氣氣量 27000Nm3/h

系統(tǒng)壓力 0.7~0.8Mpa

脫碳?xì)饨M分

脫碳?xì)鈿饬?nbsp; 25000Nm3/h

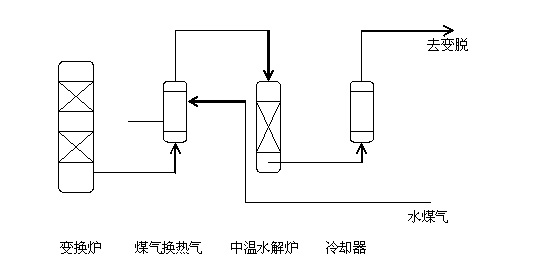

3.2 中溫耐硫水解流程

側(cè)流試驗與其它幾套中溫耐硫水解工業(yè)運行表明,160~230℃EH-2中溫耐硫水解催化劑使用效果最佳,如圖1所示,在變換氣與水煤氣換熱后的變換氣中設(shè)中溫耐硫水解爐。

圖1 中溫水解工藝流程圖

經(jīng)過四年多的工業(yè)運行,取得滿意的效果,有機(jī)硫轉(zhuǎn)化率大于85%。

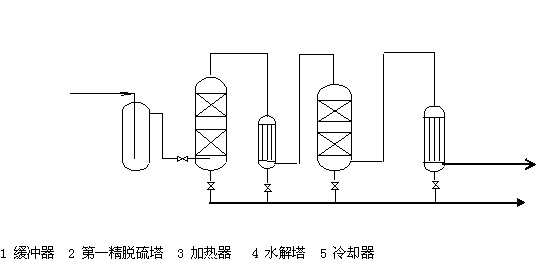

3.3 常溫精脫硫工藝流程

脫碳后有機(jī)硫主要是COS,因此采用JTL-1常溫精脫硫工藝。T504水解催化劑在60~90℃使用,為簡化流程及設(shè)備投資,選擇T103精脫硫劑,并將T103精脫硫劑與T504水解催化劑裝在同一塔內(nèi)。JTL-1精脫硫工藝流程如圖2。

圖2 JTL-1常溫精脫硫新工藝流程圖

4.0 精脫硫運行情況

常溫精脫硫主要設(shè)備規(guī)格和精脫硫劑裝填見表1。

表1 主要設(shè)備規(guī)格和精脫硫劑裝填

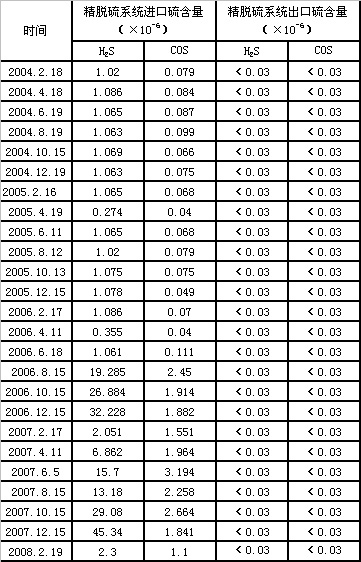

精脫硫裝置2003年12月投入應(yīng)用以來,運行穩(wěn)定、操作簡單,從表2中可以看出,四年多以來精脫硫后的總硫含量全部<0.1ppm。

表2 JTL-1工藝運行數(shù)據(jù)

注:微量硫的最低檢測限為0.03×10-6。

5.0 甲醇催化劑運行情況

開車初期合成催化劑低溫活性較好, 190℃就能表現(xiàn)出相當(dāng)好的活性,合成反應(yīng)情況較好,合成塔熱點溫度指標(biāo)確定235±5℃,因是新廠新人,爐溫操作不熟練,導(dǎo)致合成爐溫在10℃范圍內(nèi)波動。

運行一年后,員工操作水平有所提高,管理各方面也提高到一個新的高度,工藝管理、生產(chǎn)管理、設(shè)備管理制度全面落實到位,生產(chǎn)變的穩(wěn)定有序,產(chǎn)量由以前滿量240T/d提高到270T/d以上,最高班產(chǎn)達(dá)到276T/d。合成塔溫度控制較好,波動范圍穩(wěn)定在3℃以內(nèi),合成新鮮氣氣體成份也無大的波動。

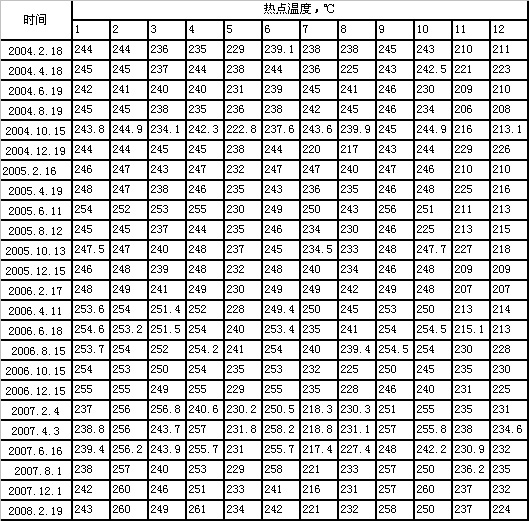

目前,隨著各項管理的深入系統(tǒng)運行進(jìn)一步優(yōu)化,系統(tǒng)運行也變的更加穩(wěn)定,變換出口CO成份波動范圍0.5%以內(nèi),合成催化劑仍具有較高的活性,合成爐溫波動在2℃范圍內(nèi)波動,系統(tǒng)壓力波動僅為0.05Mpa內(nèi)波動,但隨運行時間加長及生產(chǎn)負(fù)荷提高,催化劑逐漸老化活性有所降低,合成催化劑溫度由240℃提高到260℃,合成催化劑熱點溫度具體控制情況見表3。

四年多以來精脫硫后的總硫含量全部<0.1ppm,目前甲醇催化劑運行良好,預(yù)計保持目前工藝狀況仍能再連續(xù)運行半年左右。

表3 合成催化劑熱點溫度

6.0 經(jīng)濟(jì)效益估算

通常在精脫硫保護(hù)下,甲醇催化劑使用壽命平均2年,久泰公司甲醇催化劑在精脫硫的嚴(yán)格把關(guān)下,加上精心操作和科學(xué)管理,其壽命超過了4年,等于少換了一爐催化劑,所產(chǎn)生的效益如下:

①少換一爐甲醇催化劑,節(jié)省費用約250萬元。

②更換催化劑的時間約為7天,按每天產(chǎn)醇250噸,每噸純利潤800元計,產(chǎn)生的利潤為140萬元。

③更換催化劑開停車費用(含耗煤、電、水)約10萬元。

減掉4年來更換精脫硫劑的費用50萬元,實際產(chǎn)生的直接經(jīng)濟(jì)效益為350萬元。

7.0 結(jié)語

久泰的甲醇生產(chǎn)表明:單醇廠在部分變換后加設(shè)EH-2中溫耐硫水解催化劑,脫碳后采用常溫精脫硫把關(guān),可將總硫脫除至<0.1ppm,為甲醇催化劑穩(wěn)定、長周期運行提供了有力保證。再加上優(yōu)化的工藝配置和良好的管理水平,甲醇催化劑的使用壽命能夠從2年左右提高到4~5年,經(jīng)濟(jì)效益顯著。

參考文獻(xiàn)

1 孔渝華等.EH-2中溫耐硫水解催化劑的開發(fā)與甲醇中的精脫硫工藝.

2 張慶海,林祥權(quán).《氮肥與甲醇》2007,(1).甲醇合成催化劑長壽命、高生產(chǎn)強度經(jīng)驗總結(jié).

3 張清建,王先厚等.《氮肥與甲醇》2007,(3)常溫精脫硫在醇烴化合成氨流程中的應(yīng)用.

元豐資訊:

氮肥與甲醇技術(shù)網(wǎng)

尿素網(wǎng)

造氣網(wǎng)

二甲醚網(wǎng)

尿素世界網(wǎng) (英文版)

產(chǎn)品技術(shù)庫

VIP商務(wù)俱樂部

化工論壇

QQ群大聯(lián)盟

地址:成都市青白江區(qū)怡湖芳鄰18棟8號 電話:028-83667786,83667576,89309098 傳真:028-83667578