1 Ė┼ ╩÷

Į³Äū╩«─ĻŻ¼ė╔ė┌├ō┴“╝╝ągĄ─▀M▓ĮŻ¼Ą═ē║Ą═£žŃ~ŽĄ┤▀╗»ä®ķ_░l(f©Ī)│╔╣”Ż¼╝ū┤╝╔·«a─▄║─┤¾┤¾ĮĄĄ═Ż¼╝ū┤╝┘|┴┐┤¾┤¾╠ßĖ▀ĪŻĄ═ē║║Ž│╔╝ū┤╝░l(f©Ī)š╣║▄┐ņŻ¼ų▓Į╚Ī┤·┴╦Ė▀ųąē║Ę©╔·«a╝ū┤╝ĪŻ

Ą═ē║║Ž│╔╝╝ągųąŻ¼║Ž│╔╦■╩Ū╣Ø(ji©”)─▄ĮĄ║─Ą─ĻPµIĪŻĄ═ē║╝ū┤╝║Ž│╔╦■░┤ęŲū▀Ę┤æ¬¤ßĄ─ĘĮ╩ĮŻ¼ėąā╔┤¾ŅÉŻ║ę╗ŅÉ╩ŪÜŌÜŌōQ¤ß╩ĮŻ¼░³└©└õ╝ż╩ĮĪó└õ╣▄╩ĮĪóķgĮėÜŌÜŌōQ¤ß╩Į╗“╗ņ║Ž╩ĮŻ╗Č■ŅÉ╩Ū╦«ÜŌōQ¤ß╩ĮŻ¼░³└©╦«╣▄╩ĮŻ©╣▄ā╚×ķ╦«Ų¹╗ņ║Ž╬’Ż®Īó╣▄Üż╩ĮŻ©╣▄═Ō×ķ╦«Ų¹╗ņ║Ž╬’Ż®ĪŻJJDĄ═ē║║Ń£ž╦«╣▄╩ĮĄ═ē║╝ū┤╝║Ž│╔╦■ė┌2005─Ļ12į┬╩ū┤╬į┌╔Į¢|╩ĪĄ┬²R²ł╗»Ę╩ÅS╩╣ė├Ż¼20éĆį┬║¾Ż¼įōÅS═Č╚ļ┴╦Ą┌Č■╠ūŻ¼─┐Ū░čbų├ęč▀\ąą8éĆį┬Ż¼ķLŲ┌ĘĆ(w©¦n)Č©▀\ąą▒Ē├„Ż¼JJDĄ═ē║║Ń£ž╦«╣▄╩Į╝ū┤╝║Ž│╔╦■▒╚Ųõ╦¹ą╬╩ĮĄ─║Ž│╔╦■ėą├„’@Ą─ā×(y©Łu)ä▌ĪŻŽ┬├µī”▓╗═¼ą═╩ĮĄ─╝ū┤╝╦■▀MąąĘų╬÷▒╚▌^ĪŻ

2 ÜŌ└õĘ©ęŲū▀Ę┤æ¬¤ßĄ─└õ╣▄ą═╗“└õ╝żą═╝ū┤╝║Ž│╔╦■

CO┼cH2╔·│╔╝ū┤╝Ą─Ę┤æ¬Ż¼╩ŪÅŖĘ┼¤ßĘ┤æ¬Ż¼┼cH2ĪóN2ÜŌ¾w║Ž│╔░▒▒╚▌^Ż¼├┐╔·│╔1 mol╝ū┤╝Ż¼Ę┤欤ß▒╚░▒Äū║§ę¬ČÓę╗▒ČŻ¼Č°║Ž│╔╝ū┤╝Ą─Ń~ŽĄ┤▀╗»ä®╩╣ė├£žČ╚ĘČć·ų╗ėą50 Īµū¾ėęŻ¼║Ž│╔░▒Ą─ĶFŽĄ┤▀╗»ä®╩╣ė├£žČ╚ĘČć·ėą120Ī½150ĪµŻ¼ę“┤╦╚ń║╬īó╝ū┤╝Ę┤欤ß┐ņ╦┘ęŲū▀Ż¼╩╣Ųõ£ž╔²ąĪė┌50 Īµ╩Ū╝ū┤╝║Ž│╔Ę┤æ¬Ų„įOėŗĄ─ųž³cĪŻ

└õ╝ż╩Į║Ž│╔╝ū┤╝Ę┤æ¬Ų„Ż¼╩ŪÜŌ└õ╩ĮĘ┤æ¬Ų„Ą─ę╗ĘNŻ¼╦³╩Ūė├╬┤Ę┤æ¬└õÜŌ┼cĘ┤欤ßÜŌų▒Įė╗ņ║ŽŻ¼▀_ĄĮęŲ¤ßĮĄ£žĄ──┐Ą─Ż¼╝┤Ę┤æ¬ÜŌĮ^¤ßĘ┤æ¬ę╗┤╬Ż¼┤╝║¼┴┐į÷┤¾Ż¼£žČ╚╔²Ė▀Ż¼į┘ė├╬┤Ę┤æ¬└õÜŌ┼cĘ┤欤ßÜŌ╗ņ║ŽŻ¼┤╝║¼┴┐ĮĄĄ═Ż¼£žČ╚ĮĄĄ═Ż¼▀@Š═╩Ū└õ╝ż╩ĮĘ┤æ¬Ų„ĪŻ╬┤Ę┤æ¬ÜŌČÓ┤╬╝ė¤ßų┴Ę┤欣žČ╚Ż¼Ę┤æ¬ÜŌČÓ┤╬╔²£žĪ¬ĮĄ£žŻ¼╩╣£žČ╚▒Ż│ųį┌┤▀╗»ä®╗ŅąįĘČć·ų«ā╚Ż¼▓╗│¼£žŻ¼ę▓▓╗Ī░Ž©£ńĪ▒ĪŻę“×ķÜŌ¾wĄ─¤ß╚▌║▄ąĪŻ¼Ę┤æ¬Ę┼│÷Ą─¤ß┴┐ČÓŻ¼£ž╔²┤¾Ż¼╝┤£žČ╚▓©äė┤¾Ż¼╩╣╔²£žĪ¬ĮĄ£ž┤╬öĄ(sh©┤)ČÓŻ¼š{£ž╩ųČ╬Å═ļs╗»ĪŻ└²╚ńė├╦─Č╬ķg└õĮ^¤ßĘ┤æ¬Ų„Ż¼Ę┤æ¬║¾╝ū┤╝ā¶ųĄ×ķ5.7%Ż¼╚ń╣¹ę╗Č╬▀M┐┌×ķ220ĪµŻ¼ā¶ųĄ×ķį÷╝ė1.43%Ż¼ät│÷┐┌£žČ╚▀_264.96ĪµŻ¼╝┤£ž╔²×ķ43ĪµŻ¼ė╔┤╦Ż¼╩ŻŽ┬Ą─├┐Č╬┤╝ā¶ųĄį÷╝ė1.42%Ż¼ät├┐Č╬£ž╔²▒Ż│ų43Īµū¾ėęŻ¼ī”Ą═ē║Ė▀Ń~┤▀╗»ä®Ż¼╚ń┤╦┤¾Ą─£žČ╚ūā╗»Ż¼Ģ■╩╣╗Ņąį▀^įń╦ź═╦Ż¼╩╣ė├ē█├³┐sČ╠Ż¼ī”ė┌╔·«ačbų├Ż¼ŅlĘ▒Ė³ōQ┤▀╗»ä®Ż¼▓╗ų╗╩Ū┤▀╗»ä®│╔▒Šį÷╝ėĄ─å¢Ņ}Ż¼Č°Ūę╔²£ž▀ĆįŁš╝ė├╔·«aĢrķgŻ¼įņ│╔Ą─ōp╩¦Ė³┤¾ĪŻ

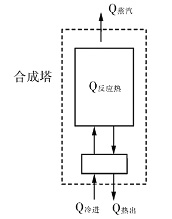

└õ╣▄╩Į╝ū┤╝║Ž│╔Ę┤æ¬Ų„╩ŪÜŌ└õ╩ĮĘ┤æ¬Ų„┴Ēę╗ĘNŅÉą═ĪŻ└õ╣▄ĮYśŗėąå╬╣▄▓ó┴„Īóå╬╣▄š█┴„Ą╚Ą╚ĪŻ─┐Ū░æ¬ė├▌^ČÓĄ─╩Ūå╬╣▄š█┴„╩ĮŻ¼ŲõĘ┤æ¬┤▓┤▓īė└õ╣▄╩°×ķąĪ╣▄ÅĮŻ¼Ė∙öĄ(sh©┤)ČÓŻ¼╣▄ā╚╬┤Ę┤æ¬└õÜŌĄ─┴„äė│╩š█┴„ą╬╩ĮŻ¼├┐Ė∙š█┴„╣▄ųąĄ─Ž┬ĮĄ╣▄┼cĘ┤æ¬ÜŌ▓ó┴„Ż¼╔Ž╔²╣▄┼cĘ┤æ¬ÜŌ─µ┴„ĪŻ▓ó┴„╣▄ā╚═Ō鄤ߣž▓Ņ╔Ž┤¾Ž┬ąĪŻ¼Č°─µ┴„╣▄鄤ߣž▓ŅŽ┬┤¾╔ŽąĪŻ¼▀@Š═╩╣┤▓īė╔ŽŽ┬鄤ß┌ģė┌Š∙ä“║═ŠÅĪŻš█┴„╩Į└õ╣▄╩°▀m║Ž£žģ^(q©▒)║▄¬MšŁĄ─Ń~ŽĄ╝ū┤╝┤▀╗»ä®Ż¼Ą½╩ŪÜŌ└õš█┴„╩ĮĘ┤æ¬Ų„╚į╩ŪĘ┤æ¬ÜŌūį╔Ē¤ß裣h(hu©ón)Ż¼Ę┤æ¬║¾¤ßÜŌ¾w╝ė¤ß╬┤Ę┤æ¬└õÜŌ¾wŻ¼╩╣Ę┤æ¬ÜŌ¾w▒Ż│ųį┌┤▀╗»ä®╗Ņąį£žČ╚ĘČć·ā╚Ż¼▓╗ų┬ė┌│¼£žŻ¼ėų╩╣╬┤Ę┤æ¬ÜŌ▀_ĄĮĘ┤æ¬╦∙▒žę¬Ą─ūŅĄ═£žČ╚ĪŻ└õ╣▄╩Į║═└õ╝ż╩Į╝ū┤╝Ę┤æ¬Ų„Ą─Ę┤欤ßęįįOų├Ū░ų├╩Į¤ß╗ž╩šŲ„╗“║¾ų├¤ß╗ž╩šŲ„«a╔·Ą═ē║š¶Ų¹Ż©0.4Ī½0.5MPaŻ®Ż¼Ę┤欤ßų„ę¬┐┐╝ė┤¾čŁŁh(hu©ón)┴┐Ż¼į┘╦«└õŲ„└õģsŻ¼ę“┤╦¤ß╗ž╩š└¹ė├┬╩Ą═Ż¼Ųõųą└õ╝ż╩Į裣h(hu©ón)┴┐×ķčaÜŌ┴┐Ą─10▒ČŻ¼čŁŁh(hu©ón)ļŖ║─┤¾ĪŻ

3 ŽÓūāĘ©ęŲ╚źĘ┤æ¬¤ßĄ─╣▄Üż╩Į╝ū┤╝Ę┤æ¬Ų„

╦∙ų^ŽÓūāĘ©Ż¼╝┤į┌Ę┤æ¬┤▓īėų«ųą▓╝╦«Ż©Ęą╦«Ż®╣▄Ż¼╗“Ęą╦«ų├ė┌Ę┤æ¬╣▄ų«═ŌŻ¼Ę┤欤ßīóĘą╦«Ų¹╗»×ķš¶Ų¹ĪŻ═ŌįOÜŌÜŌōQ¤ßŲ„Ż¼ęį│÷╦■Ę┤欤ßÜŌ╝ė¤ß╬┤Ę┤æ¬└õÜŌĪŻ«aųąē║š¶Ų¹Ż¼«aŲ¹┴┐┤¾Ż¼Ę┤æ¬ÜŌ▀M╦«└õ£žČ╚Ą═Ż¼║─└õģs╦«╔┘ĪŻ

ęį200 kt/a╝ū┤╝Ż¼╝┤ąĪĢr«a┤ų┤╝22139.33 m3Ż¼│÷╦■┤╝║¼┴┐×ķ6.5%×ķ└²Ż¼«aŲ¹┴┐Ż¼└õģs╦«║─┴┐╚ńŽ┬ĪŻ

▀M╦■╬┤Ę┤æ¬ÜŌŻ¼ÜŌ┴┐343279.62 m3Ż¼£žČ╚40ĪµŻ¼│÷╦■Ę┤æ¬ÜŌĮø╦■═Ō¤ßĮ╗║¾▀M╦«└õŻ¼ÜŌ┴┐303326.27/m3Ż¼£žČ╚70ĪµŻ¼«a╔·34.00MPa’¢║═š¶Ų¹(240Īµ)Ż¼¤ßņ╩2798.51 kJ/kgŻ¼▀M╦«£žČ╚70ĪµŻ¼¤ßņ╩334.40 kJ/kgĪŻ

ęį╚½╦■( ╠ōŠĆ┐“ )ū÷╬’┴Ž║Ō╦ŃŻ¼ĮY╣¹╚ńŽ┬Ż║

QĘ┤欤ß=91533731.52

Q└õ▀M=18949035.02

Q¤ß│÷=28452004.12

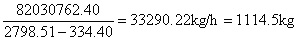

Qš¶Ų¹= QĘ┤欤ß+ Q└õ▀MŻŁ Q¤ß│÷=82030762.40

W=

║─└õģs╦«┴┐

70ĪµĘ┤欤ßÜŌĮø╦«└õų┴40ĪµŻ¼└õģs╦«ė╔32Īµ╔²£žų┴40ĪµŻ¼║─╦«┴┐Ż║

W=471190.14 kg/h=15.77 t

ė╔┤╦┐╔ęį┐┤│÷Ż║┤▓ā╚ŽÓūāĘ©ōQ¤ßĄ─╝ū┤╝╦■Ż¼Ę┤æ¬└¹ė├┬╩Ė▀Ż¼Ė▒«aųąē║š¶Ų¹ČÓŻ¼ćŹ┤ų┤╝×ķ1114.5 kgŻ¼└õģs╦«║─╔┘Ż¼×ķ15.77tĪŻ

łD1

Lurgi╣▄Üż╩ĮĄ═ē║╝ū┤╝║Ž│╔Ę┤æ¬Ų„Ż¼ŅÉ╦Ųė┌┴ą╣▄╩ĮōQ¤ßŲ„Ż¼╣▄═Ō╩ŪĘą“vĄ─╦«Ż¼╣▄ā╚čb╠Ņ┤▀╗»ä®ĪŻ╣▄Üż╩ĮĘ┤æ¬Ų„ŲõūŅ┤¾ā×(y©Łu)³c╩Ū└¹ė├Ę┤欤߫a╔·ųąē║š¶Ų¹Ż¼┤▀╗»╣▄ā╚£žČ╚Å─╔Žų┴Ž┬╩Ū║ŃČ©Ą─Ż¼Ą½╣▄ųąą─£žČ╚┬įĖ▀ė┌╣▄ų▄▀ģ£žČ╚ĪŻĄ½LurgiĘ┤æ¬Ų„┤µį┌ęįŽ┬╚▒³cŻ║ó┘ Ę┤æ¬ÜŌį┌╣▄ā╚▌SŽ“┴„äėŻ¼ūĶ┴”┤¾Ż╗ó┌ Üż¾wĪó╣▄░ÕĪó┤▀╗»ä®╣▄Č╝▓╔ė├║ĖĮėĮYśŗŻ¼æ¬┴”║▄┤¾Ż¼×ķŽ¹│²æ¬┴”Ż¼ę¬Ū¾▓─┘|Ė▀Ż¼ųŲū„ļyČ╚┤¾Ż╗ó█ ╩▄ĮYśŗĄ─Ž▐ųŲŻ¼Ę┤æ¬ÜŌē║┴”┼cš¶Ų¹ē║┴”▓Ņ▓╗─▄║▄┤¾Ż¼é„¤ß£ž▓Ņ▌^ąĪŻ¼ę¬Ū¾╣▄öĄ(sh©┤)ąĪČ°ČÓŻ¼├┐┴óĘĮ├ū┤▀╗»ä®ę¬Ū¾125 m2Ż¼ę“Č°╚▌ĘeŽĄöĄ(sh©┤)ąĪŻ╗ó▄ ┤▀╗»ä®┴ą╣▄ķLČ╚▓╗─▄╠½ķLŻ¼ę“Č°Ę┤æ¬Ų„«a─▄╩▄Ė▀Č╚Ž▐ųŲŻ¼─┐Ū░Ą─╣▄Üż╩ĮĄ═ē║╝ū┤╝Ę┤æ¬Ų„Ż¼å╬╦■ūŅ┤¾─▄┴”×ķ╚š«a1500Ī½1700 tĪŻ

4 JJDĄ═ē║║Ń£ž╦«╣▄╩Į╝ū┤╝╦■

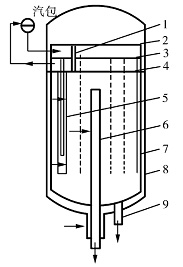

JJDĄ═ē║║Ń£ž╦«╣▄╩Į╝ū┤╝╦■Ż¼║åĘQJJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■Ż¼Š═╩Ū┤▓ā╚ŽÓūāĘ©ōQ¤ß╝ū┤╝╦■Ż¼╣▄═Ō×ķ┤▀╗»Ę┤æ¬┤▓Ż¼╣▄ā╚×ķĘą╦«Ż¼═©▀^Ų¹╗»«a╔·š¶Ų¹Ż¼ęŲū▀Ę┤欤ßĪŻ╗∙▒ŠĮYśŗė╔╚²▓┐Ęųā╔éĆŽĄĮy(t©»ng)ĮM│╔Ż¼░³└©┤▀╗»ä®Ę┤欎ĄĮy(t©»ng)Ż¼╩▄ē║═ŌÜżŻ¼š¶Ų¹░l(f©Ī)╔·║═╦«Ų¹čŁŁh(hu©ón)ŽĄĮy(t©»ng)Ż¼╚ńłD2ĪŻ┤▀╗»ä®Ę┤欎ĄĮy(t©»ng)×ķÅĮŽ“Ę┤æ¬┐Ż¼░³└©Ä¦ėą▒ŖČÓąĪ┐ūĄ─═▓¾wĪó▒ŖČÓąĪ┐ūĄ─ųąą─╣▄Ż¼═▓¾wā╚æęÆņöĄ(sh©┤)┴┐╚¶Ė╔Ą─╦«╣▄ĪŻš¶Ų¹░l(f©Ī)╔·║═╦«Ų¹čŁŁh(hu©ón)ŽĄĮy(t©»ng)ė╔╩▄¤ßĄ─╦«╣▄Īó╦«╩ęĪóš¶Ų¹╩ę║═Ę┤æ¬Ų„Ēö╔ŽĄ─Ų¹░³Ż¼ęį╝░▀BĮėŲ¹░³╦«╩ęĪóš¶Ų¹╩ęĄ─╔Ž╔²╣▄ĪóŽ┬ĮĄ╣▄Ą╚ĮM│╔ĪŻ╦«╣▄×ķļp╠ū╣▄Ż¼╦«╩ę║═š¶Ų¹╩ęė╔╚²ēK║Ėėą╣▄ūėĄ─╣▄░ÕĮM│╔Ż¼Ž┬░Õ║Ėėą═Ō╠ū╣▄Ż¼ųą░Õ║Ėėąā╚╠ū╣▄ĪŻėąę╗ą®Č╠╣▄═©▀^╔Ž░ÕĪóųą░Õ║═Ž┬░ÕŻ¼▓ó┼c╚²░ÕŽÓ║ĖĪŻ

ÅĮŽ“┐╝░╦«╣▄ŽĄĮy(t©»ng)╣╠Č©į┌═ŌÜż╔Ž▓┐ų¦│ą╚”╔ŽĪŻ

Ę┤æ¬ÜŌĄ─┴„│╠╩ŪŻ¼190Īµ╬┤Ę┤æ¬ÜŌė╔Ž┬▓┐╚²═©┼įé╚┐┌▀M╚źŻ¼čž═ŌÜż┼cÅĮŽ“┐Łh(hu©ón)ŽČė╔Ž┬Č°╔Ž▀M╚ļ┤▀╗»┤▓Ż¼ÅĮŽ“ė╔═Ō╚”Ž“ųąą─┴„äėŻ¼▀ģ┴„äė▀ģĘ┤æ¬Ż¼╔·│╔╝ū┤╝Ż¼Ę┤æ¬║¾ÜŌ¾w£žČ╚×ķ220 ĪµŻ¼╝ū┤╝║¼┴┐×ķ6.5%Ż¼▀M╚ļųąą─╣▄ĪŻė╔╔ŽČ°Ž┬Įø╦■Ž┬╚²═©│÷üĒŻ¼▀M╦■═Ō└õģsŲ„ĪŻ▒╗└õĄ─╬┤Ę┤æ¬ÜŌ└õģsų┴70ĪµĪŻ

╦«čŁŁh(hu©ón)Ą─┴„│╠╩ŪŻ¼╦«Å─Ų¹░³Ž┬üĒ▀M╚ļ╦«╩ęŻ¼Š∙ä“▀M╚ļĖ„ā╚╣▄Ż¼ė╔╔ŽČ°Ž┬į┌╣▄Ą─ūŅŽ┬Č╦š█▐DĄĮ═Ō╣▄Ż¼╬³╩š╣▄═ŌĘ┤æ¬¤ßŻ¼▓┐Ęų╦«▒╗Ų¹╗»Ż¼▒╚ųž▌^ąĪĄ─Ų¹╦«╗ņ║Ž╬’╔Ž╔²ų┴Ų¹╩ęŻ¼į┘ė╔▀BĮė╣▄╔Ž╔²ų┴Ų¹░³ĪŻš¶Ų¹═Ō╦═ų┴š¶Ų¹╣▄ŠWŻ¼Įo╦«ča│õų┴Ų¹░³Ż¼╚ń┤╦śŗ│╔ę╗éƤoäė┴”Ą─╦«Ų¹čŁŁh(hu©ón)ĪŻ

łD2 Ę┤æ¬Ų„ĮYśŗ╩ŠęŌ

1Ī¬Č╠╣▄Ż╗2Ī¬╔Ž╣▄░ÕŻ╗3Ī¬ųą╣▄░ÕŻ╗4Ī¬Ž┬╣▄░ÕŻ╗5Ī¬ā╚═Ō╠ū╣▄Ż╗6Ī¬ųąą─╣▄Ż╗ 7Ī¬ÅĮŽ“┐Ż╗8Ī¬Üż¾wŻ╗9Ī¬ąČ┴Ž╣▄

5 JJD╦«╣▄╩Į╝ū┤╝╦■ā×(y©Łu)╠ž³cĘų╬÷

Ż©1Ż®æęÆņ╩ĮĘą“v╦«╣▄Ż¼╚ń┤╠ĄČ║═ĄČŪ╩Ż¼ų╗║Ėę╗Č╦Ż¼┴Ēę╗Č╦ėąūįė╔╔ņ┐s┐šķgĪŻ┼c¼F(xi©żn)ėąĄ─╝ū┤╝╦■▒╚▌^Ż©░³└©╣▄Üż╩Įį┌ā╚Ż®Ż¼ėąųTČÓā×(y©Łu)³cŻ¼ęŖ▒Ē1Ż║

╣▄ūė╩▄¤ß╔ņ┐sø]ėą╝s╩°┴”Ż¼¤oąĶŠĆ┼“├øŽĄöĄ(sh©┤)ąĪ░║┘FĄ─SAF2205ļpŽÓ▓╗õPõōŻ¼ė├Ųš═©▓╗õPõō╣▄╝┤┐╔ĪŻÜż¾wø]ėą╣▄ūė╔ņ┐s┴”Ą─ė░ĒæŻ¼ī”Üż¾w▓─┘|ę¬Ū¾ę▓▓╗Ė▀Ż¼═▓¾w╔ŽŽ┬║±Č╚ŽÓ═¼Ż¼¤oąĶ╝ėÅŖŻ¼¤oąĶė├Ė▀ÅŖČ╚Ą─20MnNiMoNbRĄ╚ŅÉ╠žą═õō▓─Ż¼ė├Å═║Žõō░Õ╝┤┐╔ĪŻ

Ż©2Ż®╚²╣▄░ÕĮYśŗŻ¼ę╗Č©öĄ(sh©┤)┴┐ąĪČ╠╣▄┤®▀^╚²╣▄░ÕŻ¼╣▄░Õæ¬┴”ąĪŻ¼ÅĮŽ“▌SŽ“ūāą╬Č╝║▄ąĪŻ¼╝┤╩╣4 męį╔Žų▒ÅĮĄ─╦■Ż¼╣▄░Õę▓▓╗Ģ■║▄║±ĪŻ

Ż©3Ż®JJD╦«╣▄╩Į╝ū┤╝╦■╦«╣▄╗∙▒Š▓╗╩▄ķLČ╚Ž▐ųŲŻ¼ÅĮŽ“┴„│╠Ż¼╦■Ą─Ė▀ÅĮ▒╚┤¾Ż¼å╬╦■─▄┴”┤¾ĪŻų▒ÅĮ4.2mĄ─å╬╦■┐╔▀_ĄĮ500 kt/aĄ──▄┴”ĪŻ

Ż©4Ż®╚▌ĘeŽĄöĄ(sh©┤)┤¾Ż¼╣▄Üż╩Į╝ū┤╝Ę┤æ¬Ų„Ą─╚▌Ęe└¹ė├ŽĄöĄ(sh©┤)×ķ35%ū¾ėęŻ¼JJD╦«╣▄╩Į╝ū┤╝╦■į┌55%ęį╔ŽŻ¼▀@ęŌ╬Čų°═¼śė┤¾ąĪĄ─ē║┴”╚▌Ų„Ż¼╦«╣▄╩ĮĘ┤æ¬Ų„īó▒╚╣▄Üż╩ĮĘ┤æ¬Ų„ČÓčb╠Ņ┤▀╗»ä®ĪŻ╚ń╬ę╣½╦ŠįOėŗĄ─JJD ”š2800 mmĄ═ē║╦«╣▄╩Į╝ū┤╝╦■Ż¼čb╠Ņ┤▀╗»ä®┐╔▀_58 tŻ©38m3Ż®ĪŻ

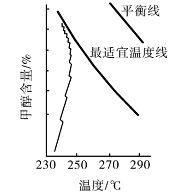

Ż©5Ż®JJD╦«╣▄╩Į╝ū┤╝╦■×ķ╚½ÅĮŽ“┴„│╠Ż¼╝┤Ę┤æ¬ÜŌ┤╣ų▒═©▀^Ęą“v╦«╣▄║═▒╗╦«╣▄░³ć·Ą─┤▀╗»ä®┤▓īėŻ¼Å─▓┘ū„įŁ└Ē╔ŽųvŪ·ŠĆ×ķė╔ČÓéĆĘ┤æ¬Ę┼¤ßĪ¬Ī¬└õģsõŲXą╬ļA╠▌ĮM│╔Ą─Ī░ČŪą╬Ī▒ Ū·ŠĆŻ¼╚ńłD3Ż¼¤ß³c┼cŲ³cŻ¼ĮK³c£ž▓ŅąĪė┌ 5ĪµĪŻĘ┤æ¬ā¶ųĄĖ▀Ż¼│÷┐┌┤ų┤╝┐╔▀_5%Ī½6%Ż¼å╬╬╗┤▀╗»ä®«a┤╝┴┐Ė▀ĪŻ

łD3 JJD╦«╣▄╩Į╝ū┤╝Ę┤æ¬Ū·ŠĆ

Ż©6Ż®JJD╦«╣▄╩Į╝ū┤╝╦■å╬╬╗╚▌Ęe鄤ß├µĘe┤¾ĪŻ”š2800 mm╦■鄤ß├µĘe▒╚╣▄Üż╩Į╦■┤¾23%Ż¼▀@Š═▀mæ¬┴╦╝ū┤╝║Ž│╔Ę┤æ¬Ę┼¤ß┴┐┤¾Ż¼ę¬Ū¾ōQ¤ß├µĘe┤¾Ą─╠žąįĪŻ

Ż©7Ż®JJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■╔²£ž▀ĆįŁė├š¶Ų¹╝ė¤ßĪóČĶąįÜŌ▀ĆįŁŻ¼┐ņ╦┘Č°░▓╚½ĪŻ

Ż©8Ż®JJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■×ķ╚½ÅĮŽ“╦■Ż¼╦■ūĶ┴”ĘŪ│ŻąĪŻ¼×ķ0.1MPaū¾ėęĪŻ

Ż©9Ż®JJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■┤▀╗»ä®čb╠Ņ╚▌ęūĪŻ╚ńJJD”š2800 mm╝ū┤╝╦■Ż¼čb╠Ņ5.8 t┤▀╗»ä®Ż¼24ąĪĢr╝┤čb╠Ņ═Ļ«ģŻ¼▒╚╣▄Üż╩Į╦■čb╠Ņ╦┘Č╚┐ņĄ├ČÓĪŻ

Ż©10Ż®┤▀╗»ä®╩╣ė├ē█├³ķLŻ¼å╬╬╗┤▀╗»ä®«a┤╝ČÓŻ¼▓┘ū„ÅŚąį┤¾Ż¼įOėŗ┐╔┐žé„¤ß£ž▓Ņ▌^┤¾Ż¼▀mę╦┤▀╗»ä®į┌▓╗═¼╗ŅąįļAČ╬▓╗═¼╣żørąį─▄Ą─░l(f©Ī)ō]ĪŻ└²╚ń│§Ų┌Č■─Ļā╚▓┘ū„£žČ╚220Ī½240ĪµŻ¼╚²ų┴┴∙─Ļ×ķ╩╣ė├ųąŲ┌Ż¼▓┘ū„£žČ╚240Ī½260ĪµĪŻĄ┌ę╗éĆ”š2800 mm╦■į┌╔Į¢|Ą┬²R²ł╗»╣ż╝»łF═Č╚ļ╩╣ė├│§Ų┌Ż║ŽĄĮy(t©»ng)ē║┴”2.9Ī½3.3MPaŻ¼š¶Ų¹ē║┴”1.8MPaŻ¼£žČ╚220Īµ▀\ąąŻ¼╩╣ė├14éĆį┬║¾Ż¼╚š«a┴┐340Ī½350tŻ¼£žČ╚×ķ235ĪµŻ¼ē║┴”3.2Ī½3.5MPaĪŻ

Ż©11Ż®JJD╦«╣▄╩Į╝ū┤╝║Ž│╔ŽĄĮy(t©»ng)║åå╬Ż¼║Ž│╔╦■╝╚╩ŪĘ┤æ¬Ų„Ż¼ėų╩Ūę╗éƤoąĶ╚╝┴ŽĄ─ųąē║ÕüĀtŻ¼į┌ŽĄĮy(t©»ng)ųą▓╗┴Ē═ŌįOų├ÅU¤ßÕüĀtŻ¼▀M╦«└õĄ─¤ßÜŌ£žČ╚╝┤ĮĄų┴60Ī½70ĪµĪŻ

Ż©12Ż®JJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■═©▀^š{š¹Ęą“v╦«╣▄▓╝ŠųŻ¼▀mė├ė┌Ė▀CO║¼┴┐Ą─╣żørŻ¼ę▓▀mæ¬ČĶąįÜŌ║¼┴┐Ė▀Ą─╣żørŻ©┬ō(li©ón)┤╝╗“Ė▒«a░▒Ą─╣żørŻ®ĪŻ

Ż©13Ż®įOéõĖ³ą┬ĢrŻ¼ų╗ąĶĖ³ōQ▓┐Ęųā╚╝■Ż¼═ŌÜż┐╔ęį└^└m(x©┤)╩╣ė├ĪŻ

6 ĮY šō

CO┼cH2║Ž│╔╝ū┤╝╩Ūę╗éĆÅŖĘ┼¤ß┐╔─µĘ┤æ¬Ż¼║Ž└ĒĄžęŲū▀Ę┤欤ß╩ŪįOėŗ║Ž│╔╦■╩ūŽ╚ę¬┐╝æ]Ą─å¢Ņ}Ż¼Å─ęŲū▀¤ß┴┐ĘĮ╩ĮüĒĘųŻ║ėąÜŌÜŌōQ¤ßĘ©Ż©╝┤ÜŌ└õ╩ĮŻ®┼cŽÓūā╬³¤ßĘ©Ż©╝┤╦«└õ╩ĮŻ®Ż¼╦«└õ╩Į▒╚ÜŌ└õ╩Į╣Ø(ji©”)─▄Ż¼┐žųŲ▀\ąąŲĮĘĆ(w©¦n)ĪŻ╦«└õ╩Įųąėą╦«╣▄╩Į║═╣▄Üż╩ĮŻ¼╦«╣▄╩Įėų▒╚╣▄Üż╩Įā×(y©Łu)ä▌Ė³ČÓĪŻ

JJD╦«╣▄╩Į╝ū┤╝║Ž│╔Ą─╠ž³c╩ŪŽÓūā╬³¤ßĘ©└õģsęŲū▀Ę┤æ¬¤ßŻ¼ĮYśŗ×ķā╚═Ō═▓ĪóÅĮŽ“┤▀╗»┤▓Īó╚²╣▄░ÕĪóæęÆņ╩Įļp╠ū╦«╣▄╩°Īó¤oäė┴”╦«Ų¹čŁŁh(hu©ón)ŽĄĮy(t©»ng)ĪóčbąČ┤▀╗»ä®čbų├║å▒ŃĪŻ

JJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■▀\ąą▒Ē├„Ż¼╦³ėą╚▌Ęe└¹ė├ŽĄöĄ(sh©┤)Ė▀Īóå╬╦■─▄┴”┤¾Īó¤oąĶ░║┘FĄ─ļpŽÓ▓╗õPõō╣▄▓─ĪóūĶ┴”ąĪĪóĖ▒«aųąē║š¶Ų¹ČÓĪó裣h(hu©ón)ļŖ║─ąĪĪó└õģs╦«║─ąĪĪó╔²£ž▀ĆįŁ╚▌ęūĪó▓┘ū„┐žųŲ║åå╬Īó▀\ąąÅŚąį┤¾Īó▀mė├ąįÅŖĪóčbąČ┤▀╗»ä®╚▌ęūĄ╚ā×(y©Łu)³cŻ¼ęūė┌å╬╦■┤¾ą═╗»Ż¼ę“┤╦æ¬ė├Ū░Š░║▄║├ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ągėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ągŠW

─“╦žŠW

įņÜŌŠW

Č■╝ū├čŠW

─“╦ž╩└ĮńŠW (ėó╬─░µ)

«aŲĘ╝╝ągÄņ

VIP╔╠䚊ќĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■åTĄŪõø |

ŠWšŠĄžłD |

ęŌęŖĘ┤ü |

ĻPė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠWšŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūoļ[╦ĮÖÓ |

ų┬ū„š▀ |

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578