湖北省化學研究院于1984年開始研究球形耐硫變換催化劑,即B302Q。該催化劑首先應(yīng)用于中小型化肥廠的中串低工藝,于1988年完成了國內(nèi)第1個中型廠的中串低工藝改造。在下一步是研究串2個低變的中低低工藝還是3個低變的全低變工藝的問題上,經(jīng)比較后認為中低低本質(zhì)上仍然是中串低工藝,故將下一個研究目標確定為全低變工藝。該項研究于1989年開始工業(yè)試驗,經(jīng)過18年的開發(fā)和改進,全低變工藝技術(shù)逐步從不成熟走向完善,目前已成功地應(yīng)用于國內(nèi)外200多套大小不同的裝置中,為化肥等行業(yè)的節(jié)能降耗及甲醇工業(yè)的發(fā)展做出了積極的貢獻。筆者作為該項技術(shù)的發(fā)明人之一,擬在全低變工藝成功實施200例之際,對該工藝改造的理論基礎(chǔ)和技術(shù)優(yōu)勢進行總結(jié),以供業(yè)界決策者和技術(shù)人員參考。

1 全低變工藝研發(fā)過程

全低變工藝的研究開發(fā)過程大致可分為以下4個階段。

(1)第1階段為理論研究、保護劑研究以及工業(yè)實驗階段,時間為1989年,在湖北鄖縣化肥廠進行了第1次工業(yè)試驗,取得階段性成果。

(2)第2階段為工業(yè)應(yīng)用初級階段,時間為1990~1991年,在湖北利川市化肥廠進行第1次工業(yè)應(yīng)用,同年又在湖北的武昌、蘄春,江蘇淮陰、盱眙、金湖等11個化肥廠進行了工業(yè)應(yīng)用。上述各廠均是在原中串低或中變流程基礎(chǔ)上進行簡單改造完成的。雖然通過了技術(shù)鑒定,但當時該技術(shù)仍存在3個問題:①設(shè)備不配套;②工藝不完善;③催化劑存在失活問題。

(3)第3階段為技術(shù)完成階段,時間為1992年,在江蘇丹陽化肥廠實施第1套標準設(shè)計的全低變工藝。該廠有1爐催化劑連續(xù)使用了12年,噸氨耗蒸汽≤250kg。江蘇丹陽化肥廠全低變工藝的成功實施,標志著全低變技術(shù)從工藝設(shè)計、設(shè)備配套到催化劑的失活等問題全部得到解決,同時還證明全低變技術(shù)從不成熟走向了完善。

(4)第4階段為技術(shù)推廣階段,時間為1993年迄今,全低變技術(shù)開始大范圍地在中小型氮肥企業(yè)推廣運用。近5年來隨著甲醇行業(yè)的發(fā)展,全低變技術(shù)在這一領(lǐng)域得到了普遍采用。該技術(shù)在大量的工藝實施中,技術(shù)本身也得到了不斷完善,如全部取消調(diào)溫水加熱器的噴水增濕技術(shù),無飽和塔流程,部分變換串中溫水解技術(shù)等。這一階段存在主要問題有:①不具備開發(fā)全低變技術(shù)的催化劑生產(chǎn)單位也開始推廣全低變工藝。據(jù)不完全統(tǒng)計,先后有5個生產(chǎn)耐硫變換催化劑的單位在10多家中小型企業(yè)進行全低變工藝的工業(yè)應(yīng)用實施工作,均以失敗告終;②在這些失敗的案例發(fā)生以后,少數(shù)技術(shù)人員在不明白失敗真實原因情況下對全低變技術(shù)作出了一些不科學的評價,在行業(yè)內(nèi)造成不良影響;③有些企業(yè)對全低變工藝的一些技術(shù)細節(jié)重視不夠,操作控制不嚴也影響了全低變技術(shù)的經(jīng)濟效益。

2 鐵鉻中變催化劑的不足之處

近20年來,在變換催化劑和變換技術(shù)的工業(yè)實踐中經(jīng)常有企業(yè)反映Fe-Cr系中變催化劑的一些問題,最普遍的問題是相當多的中小型化肥廠每年大修時都對中變催化劑進行1/3~1/2不等的更換處理,不僅勞動強度大,而且增加了購買催化劑的費用。經(jīng)調(diào)查研究發(fā)現(xiàn),無論是中串低工藝還是中低低工藝,F(xiàn)e-Cr系催化劑都會表現(xiàn)出以下4個突出的缺點:①活性溫度高,導致熱損大,蒸汽消耗高,阻力相對也大;②相對于耐硫低變催化劑而言,易粉化,易被硫等毒物中毒,使用壽命短;③在相同的生產(chǎn)能力前提下,使用Fe-Cr催化劑需要較大型的設(shè)備,因此一次性投資和維修費用均高于全低變工藝;④費托反應(yīng)問題。筆者針對這4個問題產(chǎn)生的原因分析如下。

2.1 Fe-Cr催化劑打片成形

目前工業(yè)中使用的Fe-Cr催化劑均是采用物理方法打片成形,一直存在著“活性較好,強度較差”的問題。雖然催化劑牌號不斷涌現(xiàn),但這一“老大難”問題至今未能得到徹底解決,對催化劑的粉化留下了隱患。

2.2 費托副反應(yīng)與硫的影響

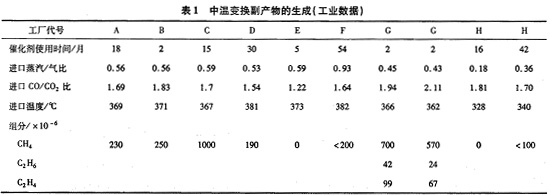

當CO/CO2摩爾比在1.6以上,進口汽氣比小于0.6時,副產(chǎn)物的生成量可達到百萬分之數(shù)百(見表1)。雖然在0.8 MPa條件下情況會有所改善,但也要引起足夠注意。國產(chǎn)中變催化劑的進口汽氣比一般不宜小于0.4。

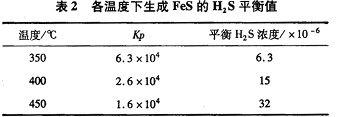

這個問題在國內(nèi)多個甲醇企業(yè)發(fā)生過,具體表現(xiàn)為催化劑的使用壽命≤0.5年,且粉化明顯。當氣體中有硫(如國內(nèi)的固定床間歇造氣)過度還原生成的鐵將發(fā)生化學反應(yīng):Fe+H2S→FeS+H2。該反應(yīng)的平衡H2S很低,極易生成FeS,見表2。

此時被還原的鐵與變換氣中的H2S反應(yīng)生成低活性的FeS。該情況下雖無烴類生成,但影響催化劑的活性,國內(nèi)企業(yè)多屬此類工況。生成的FeS與蒸汽發(fā)生下列化學反應(yīng):

在H2O及H2S含量波動的情況下,特別是在平衡線上下波動時,催化劑在FeS與Fe3O4之間反復進行相變。盡管催化劑活性會較好(介于FeS與Fe3O4之間),但會使催化劑的強度受到嚴重影響,出現(xiàn)粉化而使床層阻力增加,甚至將破碎的粉塵帶入低變段,造成低變催化劑的失活。

2.2.1 氣體含硫量較低

當氣體的含硫量較低時,有可能發(fā)生上層還原的鐵作“脫硫劑”,下層的催化劑處于“無硫氣體”工況。此時有可能發(fā)生費托副反應(yīng),通常的表現(xiàn)是變換后甲烷含量提高,嚴重時也會生成乙炔,導致銅洗帶液。

2.2.2 汽氣比過低

當汽氣比過低(≤0.3)時,可能直接引發(fā)以下化學反應(yīng)。

Fe3O4+6CO→Fe3C+5CO2

5Fe3O4+32CO→3Fe3C2+26CO2

發(fā)生工況為單醇、聯(lián)醇工藝,或者開車初期負荷很低情況下,如在合成催化劑升溫還原時或為提高銅液的銅比時。此時變換出口一氧化碳含量提高,汽氣比非常低,極易引起“過度還原”繼而生成可引起費托反應(yīng)的碳化物。一旦生成可引起費托反應(yīng)的碳化物,在正常的工況下是不可逆的,這就是有些用戶長期產(chǎn)生銅洗帶液的原因。

2.2.3 較高壓力的變換反應(yīng)

鐵鉻催化劑的活性組分Fe3O4與CO發(fā)生下列化學反應(yīng):

Fe3O4+6CO→Fe3O+5CO2

5Fe3O4+32CO→3Fe3O2+26CO2

該反應(yīng)為體積縮小反應(yīng),當反應(yīng)壓力較高(≥2.0MPa),n(CO)/n(CO2)之比較大時,容易生成鐵碳化合物,從而產(chǎn)生F-T反應(yīng),既影響活性又影響強度。

2.2.4 低汽氣比下的硫中毒

鐵鉻催化劑的活性組分Fe3O4與H2S可發(fā)生下列化學反應(yīng):

Fe3O4+3H2S+H2→3FeS+4H2O

△H0298=-75 kJ/mol

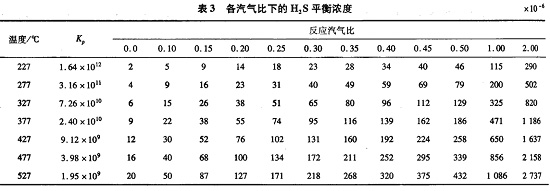

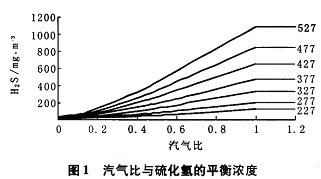

顯然與氣體中的蒸汽含量(汽氣比)有關(guān),其各汽氣比下的H2S平衡濃度見表3和圖1。

中變催化劑的產(chǎn)品說明書都有耐硫指標,一般在400mg/m3左右,但都無相對應(yīng)的汽氣比要求。從表3及圖1中可見,H2S與汽氣比關(guān)系很大,當汽氣比小于0.5時其平衡的H2S急劇減少。國內(nèi)催化劑的硫中毒(或耐硫)指標都是在某一汽氣比下才有意義。目前企業(yè)或行業(yè)標準的活性檢測的汽氣比為1.0或2.0,測試溫度為300℃。從表1可知其硫平衡值為300×10-6~700×10-6,即455~1 000mg/m3,活性檢測時耐400 mg/m3硫是沒有問題的,因此,這種耐硫指標對實際應(yīng)用是沒有意義的。有的中變催化劑即使在活性檢測時能耐高硫,其實也是暫時的,當然有的催化劑添加了別的活性組分,如MoS2那就另當別論了。

2.2.5 實際工況下的硫中毒

大部分有機硫化物在CO變換反應(yīng)過程中很快轉(zhuǎn)化為H2S。COS和CS2接近于全部轉(zhuǎn)化為H2S。

COS+H2→CO+H2S,△H0298=9.2kJ/mol

COS+H2O→CO2+H2S

△H0298=-34.7 kJ/mol

CS2+2H2O→CO2+2H2S

△H0298=-60.4 kJ/mol

硫含量一般是對總硫而言,H2S在平衡線上下大幅度波動是危險的,催化劑會在Fe3O4和FeS之間反復相變而破碎。隨著反應(yīng)的進行,床層汽氣比逐步下降,其平衡狀態(tài)下的H2S含量也隨之下降,即抗硫性能隨之下降,出現(xiàn)下部催化劑硫中毒,而上部催化劑比較完好的現(xiàn)象。

2.2.6 各汽氣比下安全操作的硫濃度

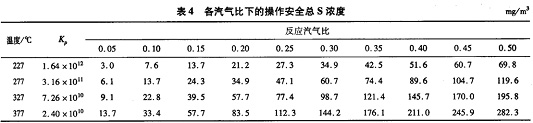

與其他催化劑類似,由于H2S在催化劑表面發(fā)生化學吸附,盡管濃度還不足以使催化劑生成FeS,但催化劑活性卻已下降。因此,實際上引起中毒的H2S濃度應(yīng)低于平衡的H2S濃度。此外,隨著變換反應(yīng)的進行,雖然溫度逐步升高,但床層中的汽氣比卻愈來愈低,有機硫轉(zhuǎn)化為無機硫愈來愈多,H2含量愈來愈高,其相應(yīng)允許的最高H2S含量也愈來愈少,即耐硫性能愈來愈差。由于缺乏各種鐵鉻變換催化劑的最高H2S中毒實驗數(shù)據(jù),按傳統(tǒng)的經(jīng)驗方法取平衡溫矩50℃。其在各汽氣比下的操作安全總S濃度見表4。

2.2.7 中低低工藝中最高耐硫含量

目前,中低低工藝出口CO體積分數(shù)為1.5%,中變催化劑的入口溫度約為300℃,汽氣比約為0.45,則總硫應(yīng)為≤50×10-6,即≤76mg/m3。此值相當于變換氣H2S濃度≤60 mg/m3,顯然不是所有的用戶都能夠達到的。

當流程設(shè)置不合理,半水煤氣的CO較低,中變催化劑入口汽氣比約為0.35,則總硫應(yīng)為≤38×10-6,即≤57 mg/m3。此值相當于變換氣H2S濃度≤44mg/m3,顯然大多數(shù)用戶都難以達到。

當采用聯(lián)醇工藝時,出口CO體積分數(shù)為7%~5%,中變催化劑入口汽氣比約為0.30,則總硫應(yīng)為≤30×10-6,即≤45 mg/m3。此值相當于變換氣H2S濃度≤36 mg/m3。當流程設(shè)置不合理,進中變的汽氣比更低時,總硫則更低,這對半水煤氣脫硫來講是難以達到的,而且與后續(xù)的耐硫低變催化劑的需S工況相矛盾。

針對鐵鉻催化劑的過度還原,國外所開發(fā)的低汽氣比鐵鉻催化劑,其核心是從動力學上阻止或降低Fe3O4與CO過度還原反應(yīng)的速度,低汽氣比一般≥0.8。對于鐵鉻催化劑S中毒問題國外很少報道,在此情況下一般都采用全低變工藝或在高汽氣(≥1.0)下采用中串低工藝。

綜上所述,中變催化劑在含硫氣體及低汽氣比下會發(fā)生的“過度還原”,而硫的存在避免了費托反應(yīng)。從某種意義上講,無硫氣體的低汽氣比會引起費托反應(yīng),使變換反應(yīng)難以進行,而含硫又確保了低汽氣比操作的可能性。但是“不高不低”的硫含量不僅會導致催化劑活性下降,而且會使催化劑的強度受到嚴重影響,使床層阻力上升,甚至使破碎的粉塵帶入低變段,造成低變催化劑的失活,影響正常生產(chǎn)。解決的辦法是使反應(yīng)離開FeS被H2O氧化的平衡線,以免在Fe3O4和FeS之間反復相變而破碎。對于低汽氣比下的硫中毒解決辦法同樣如此。

2.2.8 在Fe3O4活性相操作

在流程的設(shè)置上,采用高汽氣比的變換工藝,如出口CO≤0.3%的甲烷化凈化或脫碳(如MDEA)可以避免催化劑的過度還原問題。為防止硫中毒,可根據(jù)本文提供的安全操作的S濃度指標進行半水煤氣脫硫,使總硫降至所要求的濃度指標,以確保在Fe3O4活性相操作。

2.2.9 在FeS活性相操作

為保持中變催化劑的強度,防止工況波動而引起反復相變導致催化劑破碎,建議提高總硫含量,遠離平衡線(高于平衡線溫度50℃),以穩(wěn)定的FeS作中變催化劑活性相,但要增加催化劑的用量1倍左右。對于變換出口CO體積分數(shù)的1.5%的中低低工藝,中變?nèi)肟谄麣獗葹?.45,則總硫應(yīng)≥200mg/m3;對于變換出口CO體積分數(shù)約5%的中低低聯(lián)醇工藝,中變?nèi)肟谄麣獗葹?.35,則總硫應(yīng)≥150mg/m3。

有的工廠長期使用高硫煤,變換總硫相當高,而催化劑的壽命卻不短,其理由就在于此。從中低低工藝到所謂的“中中低低工藝”,實際上就是增加中變催化劑的用量,其效果也在于此。值得注意的是變換工況一定要穩(wěn)定,汽氣比及總硫波動會使反應(yīng)Fe3O4+3H2S+H2→3FeS+4H2O反復進行,嚴重影響催化劑強度。

2.3 蒸汽用量過大導致阻力增加

有人以噸氨消耗蒸汽800 kg和300 kg作對比進行了計算,以產(chǎn)氨5 t/h計,則每小時多耗蒸汽2.5t。以標準流量計,每小時系統(tǒng)體積增加3111m3,相當于在15 000m3/h流量的基礎(chǔ)上增加了20%以上的體積,因此將會明顯增加系統(tǒng)的阻力。當中變氧含量跑高時,生產(chǎn)操作上習慣采用加大蒸汽用量的辦法以壓低溫度。隨著中變催化劑使用時間的延長,其活性不斷衰退,此時為了保證工藝指標,一般采用提高中變進口溫度和加大蒸汽用量的辦法,易造成工況惡性循環(huán)。

2.4 投資問題

(1)投資省(均以工業(yè)實施當時的價格計)以丹陽化肥廠為例,若使用中變串低變工藝需投資350萬元,而同等能力的全低變工藝僅需投資200萬元,節(jié)省150萬元。

(2)維修費用低 全低變工藝不僅反應(yīng)溫度低,所需換熱面積小,而且CO-MO系催化劑活性高、壽命長,所需更換催化劑數(shù)量較少,故維修費用比中串低工藝低得多。

(3)運行費用低 淮陰縣化肥廠是年產(chǎn)2萬t氨的小廠,年產(chǎn)化肥8.4萬t。與中串低工藝相比,全低變工藝在以下方面具有明顯效益:①汽耗節(jié)約(0.911-0.484)40×2=3.416(萬元);②阻力降低,噸氨節(jié)電8 kW·h,電以0.15元/kW·h計,則全年節(jié)約2.4萬元;③每年開車、停車10次,以每次節(jié)省時間10h計,增產(chǎn)化肥84 000×10×10/7 200=1 166(t);噸肥固定成本按100元計,利稅30元計,1 166×130/10 000=15.16(萬元);④省去1次脫硫后節(jié)省的電、氨、藥劑等費用約8.0萬元。

上述各項效益每年共計約60萬元,管理較好的廠效益更加明顯。丹陽化肥廠僅節(jié)約蒸汽一項半年的經(jīng)濟效益就可達到66萬元之多。實施全低變工藝所取得的經(jīng)濟效益是十分顯著的。

3 全低變工藝的優(yōu)點

全低變工藝是將原中溫變換系統(tǒng)熱點溫度降低100℃以上,從而非常有利于一氧化碳變換反應(yīng)的平衡,實際噸氨蒸汽消耗量僅為250 kg左右,且熱回收設(shè)備面積小。該工藝帶來的效益是顯而易見的,具體優(yōu)點如下。

(1)原中變催化劑用量減少1/2以上,降低了床層阻力,提高了變換爐的設(shè)備能力。

(2)床層溫度下降100~200℃,氣體體積縮小25%,降低系統(tǒng)阻力,減少壓縮機功率消耗。

(3)無費托副反應(yīng),杜絕了生成乙炔的反應(yīng),減少銅液的消耗,從而也防止了“帶液”現(xiàn)象。

(4)換熱面積減少1/2左右。

(5)從根本上解決了中變催化劑的粉化問題,改善了催化劑的裝卸勞動衛(wèi)生條件。

(6)提高了有機硫的轉(zhuǎn)化能力,在相同操作條件和工況下全低變工藝比中串低或中低低工藝有機硫轉(zhuǎn)化率提高5%。

(7)操作容易,啟動快,增加了有效運行時間。

(8)降低了對變換爐的材質(zhì)要求。

(9)催化劑使用壽命長,一般可使用5年左右,最長的已使用了12年;

(10)可放寬1次脫硫指標,從而降低了脫硫費用。

近年來開發(fā)的無飽和塔全低變流程的優(yōu)點更為明顯:從根本上杜絕了設(shè)備的腐蝕,減少因變換腐蝕而導致的停車,設(shè)備減少,系統(tǒng)的阻力降低,壓縮機出力率提高,節(jié)省了原飽和塔循環(huán)熱水泵的用電、熱水排放的能耗,降低了對設(shè)備材質(zhì)的要求。更重要的是提高了有機硫的轉(zhuǎn)化能力。因為在傳統(tǒng)的飽和熱水塔工藝中,煤氣中的各種有機硫通過循環(huán)熱水溶解,再通過變換氣釋放出來,循環(huán)熱水成為有機硫的‘綠色通道’。有些工廠變換氣中存在較高的“非COS有機硫”的原因就在于此。無飽和塔流程可以解決這個問題,不僅精脫硫中的有機硫轉(zhuǎn)化部分可以去掉,同時煤氣中非COS有機硫(常用的水解方法難以脫除)也不會串到后工段,對甲醇或合成催化劑是極為有利的。

元豐資訊:

氮肥與甲醇技術(shù)網(wǎng)

尿素網(wǎng)

造氣網(wǎng)

二甲醚網(wǎng)

尿素世界網(wǎng) (英文版)

產(chǎn)品技術(shù)庫

VIP商務(wù)俱樂部

化工論壇

QQ群大聯(lián)盟

地址:成都市青白江區(qū)怡湖芳鄰18棟8號 電話:028-83667786,83667576,89309098 傳真:028-83667578