1 Å─░l(f©Ī)š╣╩Ę┐┤║Ž│╔░▒įŁ┴ŽÜŌ┤╝¤N╗»(ļp╝ū)Š½ųŲ╣ż╦ćĄ─Ž╚▀M(j©¼n)ąį

║Ž│╔░▒įŁ┴ŽÜŌųąĄ─COĪóCO2▒žĒÜŪÕ│²ų┴10Ī┴10ŻŁ6ū¾ėęŻ¼ęį▒Żūo(h©┤)░▒║Ž│╔┤▀╗»ä®ķLų▄Ų┌ŲĮĘĆ(w©¦n)▀\(y©┤n)ąąĪŻį┌║Ž│╔░▒╣żśI(y©©)ųąŻ¼é„Įy(t©»ng)ŪÕ│²COĪóCO2Ą─ĘĮĘ©ėąŃ~Ž┤Ę©Īó╔ŅČ╚Ą═ūā╝ū═ķ╗»Ę©ĪóĄ═£žę║Ą¬Ž┤£ņĘ©ĪŻ

Ń~Ž┤Ę©╩ŪūŅ╣┼└ŽĄ─ĘĮĘ©Ż¼Ųõ╚▒³c(di©Żn)║▄├„’@Ż║Š½ųŲČ╚Ą═(Ī▌25Ī┴10ŻŁ6)Īó╬’┴ŽŽ¹║─┤¾(Ž¹║─Ń~Īó┤ū╦ßĪóę║░▒Īóš¶Ų¹)Īó│╔▒ŠĖ▀(ćŹ░▒į÷╝ė50Ī½60į¬)ĪóŁh(hu©ón)Š│╬█╚Šć└(y©ón)ųž(┤¾┴┐ŽĪ░▒╦«▀^╩ŻŻ¼Ń~ę║ą╣┬®)ĪŻ

╔ŅČ╚Ą═ūā╝ū═ķ╗»Ę©Ż¼Ųõ╚▒³c(di©Żn)╩ŪCO╔ŅČ╚Ą═ūāų┴0.3ŻźŻ¼Ž¹║─š¶Ų¹┴┐│╔▒Čį÷╝ėŻ¼═¼Ģr(sh©¬)▀M(j©¼n)╚ļ╝ū═ķ╗»(CO+CO2)▀_(d©ó)0.7ŻźŻ¼╝ū═ķ╗»║¾╝ū═ķį÷╝ėŻ¼░▒║Ž│╔Ę┼┐š┴┐į÷╝ėŻ¼ė╔┤╦įņ│╔įŁ┴ŽÜŌŽ¹║─┤¾Ż¼─▄║─Ė▀ĪŻ

Ą═£žę║Ą¬Ž┤£ņĘ©ąĶę¬²ŗ┤¾Ą─┐šĘų└õā÷Ęųļxčbų├Ż¼═Č┘Y┤¾Ż¼ų╗ėąė├╝āč§ųŲ╚ĪįŁ┴ŽÜŌĄ─čbų├┼cų«┼õ╠ū▓┼▒╚▌^║Ž└ĒĪŻ

×ķ┴╦ĮŌøQ╔Ž╩÷║Ž│╔░▒įŁ┴ŽÜŌŠ½ųŲ╣ż╦ćųąĄ─ĘNĘNå¢Ņ}Ż¼╬ęéā╩ūŽ╚═Ų│÷┴╦ę╗ĘN╚½ą┬Ą─║Ž│╔░▒įŁ┴ŽÜŌ╝ū┤╝╗»╝ū═ķ╗»Š½ųŲĘĮĘ©Ż¼║åĘQļp╝ū╣ż╦ćŻ¼▓ó▓╗öÓĖ─▀M(j©¼n)╠ß╔²Ż¼ą╬│╔┤╝¤N╗»╣ż╦ćĪŻ

1989─ĻŻ║╔Ļšłć°╝ę░l(f©Ī)├„īŻ└¹Ż¼║Ž│╔įŁ┴ŽÜŌļp╝ūŠ½ųŲ╣ż╦ćĪŻ

1992─ĻŻ║╩└Įń╔ŽĄ┌1╠ūļp╝ū╣ż╦ćį┌║■─Ž║ŌĻ¢╩ąĄ¬Ę╩ÅS═Č╚ļ╩╣ė├Ż¼įōÅS║Ž│╔░▒─▄┴”30 ktŻ»aŻ¼Ė▒«a(ch©Żn)╝ū┤╝3000 t/aĪŻ▓╔ė├ć°«a(ch©Żn)┬ō(li©ón)┤╝┤▀╗»ä®Ż¼╝ū┤╝│÷┐┌(CO+CO2)×ķ0.3ŻźĪ½0.4Żź(┬ō(li©ón)┤╝╣ż╦ć×ķ1.5ŻźĪ½3Żź)Ż╗╝ū═ķ╗»▓╔ė├ć°«a(ch©Żn)µć┤▀╗»ä®Ż¼Ą½Ę┤æ¬(y©®ng)£žČ╚ĮĄ×ķ230Ī½280ĪµŻ¼ŽĄĮy(t©»ng)│÷┐┌╬ó┴┐(CO+CO2)Ī▄10Ī┴10ŻŁ6ĪŻ

1994─Ļ│§Ż║ė╔įŁ╗»╣ż▓┐┐Ų╝╝╦ŠĪó╗»Ę╩╦ŠĪó╗∙Į©╦ŠĪó┐é╣ż▐k╣▓═¼ĮM┐ŚīŻ╝ęī”ļp╝ū╣ż╦ć▀M(j©¼n)ąą┐Ų╝╝ĶbČ©Ż¼ĶbČ©šJ(r©©n)×ķŻ║Ī░įō╣ż╦ćśŗ(g©░u)╦╝ą┬ĘfŻ¼╔·«a(ch©Żn)▀\(y©┤n)ąą░▓╚½ĘĆ(w©¦n)Č©Ż¼╩Ū║Ž│╔░▒╔·«a(ch©Żn)╝╝ąg(sh©┤)Ą─ę╗ĒŚ(xi©żng)ųž┤¾Ė’ą┬Ż¼×ķ╬ęć°╩ūäō(chu©żng)Ż¼Šėć°ļHŽ╚▀M(j©¼n)╦«ŲĮĪŻĪ▒═¼─ĻŻ¼ļp╝ū╣ż╦ćįu×ķįŁ╗»╣ż▓┐╩«┤¾┐Ų╝╝│╔╣¹ų«ę╗ĪŻ

1996─ĻŻ║║■─Ž│╗ų▌ś“┐┌Ą¬Ę╩ÅS▒╗ć°╝ęĮø(j©®ng)╬»┴óĒŚ(xi©żng)×ķļp╝ūČĪ╦ć╩ŠĘČĒŚ(xi©żng)─┐Ż¼«ö(d©Īng)─ĻįO(sh©©)ėŗ(j©¼)Ż¼«ö(d©Īng)─Ļ═Č«a(ch©Żn)Ż¼┤╬─Ļ▒╗įu×ķć°╝ę╝╝ąg(sh©┤)äō(chu©żng)ą┬¬ä(ji©Żng)ĪŻ

1999─ĻŻ║░▓┤Š╣½╦Š×ķ║■─Ž║ŌĻ¢╩ąĄ¬Ę╩ÅSĪó║■─Žį└Ļ¢╗»Ę╩ÅSė├30MPa░▒║Ž│╔ŽĄĮy(t©»ng)Ą─═╦ę█įO(sh©©)éõĖ─įņ×ķ30MPaē║┴”Ą╚╝ēĄ─╝ū═ķ╗»Ż¼×ķöU(ku©░)Į©╣ż│╠£p╔┘┴╦═Č┘YŻ¼ą¦╣¹║▄║├ĪŻ

2000─ĻŻ║Ķbė┌╝ū═ķ╗»▀^│╠ųąCOĪóCO2▐D(zhu©Żn)╗»×ķ╝ū═ķŻ¼įņ│╔░▒║Ž│╔╣żČ╬Ę┼┐šÜŌį÷╝ėŻ¼×ķ┤╦░▓┤Š╣½╦Š╠ß│÷ęį¤N╗»╠µ┤·╝ū═ķ╗»Ż¼▓óčąųŲ│÷┴╦ęįŃ~ĶF×ķų„Ą─¤N╗»┤▀╗»ä®Ż¼▓óÄ═ų·į└Ļ¢Īó║ŌĻ¢ā╔ÅSīó╝ū═ķ╗»┤▀╗»ä®Ė³ōQ│╔×ķ¤N╗»┤▀╗»ä®Ż¼╚ĪĄ├┴╦’@ų°Ą─▀\(y©┤n)ąąą¦╣¹Ż¼Ę┤æ¬(y©®ng)£žČ╚220Ī½250ĪµŻ¼│÷┐┌(CO+CO2)Ī▄10Ī┴10ŻŁ6ū¾ėęŻ¼(CO+CO2)▐D(zhu©Żn)╗»×ķĄ═╠╝┤╝┼cĄ═╠╝¤NŻ¼ė╔╦«└õ║¾ĘųļxŲ„Ęųļx│÷üĒŻ¼╦══∙░▒║Ž│╔╣żČ╬Ą─įŁ┴ŽÜŌ╝ū═ķ║¼┴┐┤¾Ę∙£p╔┘Ż¼░▒║ŽĘ┼╣żČ╬Ę┼┐šÜŌ£p╔┘Ż¼įŁ┴ŽÜŌ└¹ė├┬╩╠ßĖ▀ĪŻ

2001─ĻŻ║░▓┤Š╣½╦Š×ķ╔Į╬„žSŽ▓╝»łF(tu©ón)┼RŌóę╗╗»Ę╩ÅSįO(sh©©)ėŗ(j©¼)1╠ū150 kt┐é░▒Ż»aļp╝ū░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼ļp╝ū╣ż╦ć×ķ”š1400mmŽĄĮy(t©»ng)Ż¼ē║┴”×ķ12MPaŻ¼Ė▒«a(ch©Żn)╝ū┤╝30ktŻ¼«ö(d©Īng)─Ļ═Č«a(ch©Żn)│╔╣”ĪŻ

2002─ĻŻ║ųąć°Ą¬Ę╩╣żśI(y©©)ģf(xi©”)Ģ■(hu©¼)ī”║Ž│╔░▒įŁ┴Ž┤╝¤N╗»╣ż╦ć▀M(j©¼n)ąą┐Ų╝╝įuūhŻ¼įuūhšJ(r©©n)×ķīó╝ū═ķ╗»Ė─įņ×ķ¤N╗»╩Ūļp╝ū╣ż╦ć╝╝ąg(sh©┤)Ą─┤¾╠ß╔²Ż¼╩Ū║Ž│╔░▒Š½ųŲ╣ż╦ćėųę╗┤╬═╗ŲŲŻ¼Šėć°ā╚(n©©i)═ŌŅI(l©½ng)Ž╚Ąž╬╗ĪŻ═¼─ĻŻ¼╔Į╬„žSŽ▓╝»łF(tu©ón)┼RŌóČ■ĘųÅS░┤░▓┤Š╣½╦ŠįO(sh©©)ėŗ(j©¼)Ą─ę╗ĘųÅSļp╝ū╣ż╦ć┴„│╠Ż¼īóŃ~Ž┤Ė─×ķļp╝ū╣ż╦ćŻ¼▓óė╔░▓┤Š╣½╦ŠīóŲõ┘Åų├Ą─╝ū┤╝ā╚(n©©i)╝■Ė─ųŲ×ķ╝ū═ķ╗»(¤N╗»)ā╚(n©©i)╝■Ż¼ē║┴”×ķ30 MPaŻ¼ę╗┤╬ķ_▄ć│╔╣”Ż║░▓┤Š╣½╦Š×ķ╔Į╬„╠ņ╝╣╗»╣ż╝»łF(tu©ón)Ģx│Ū╣½╦ŠįO(sh©©)ėŗ(j©¼)ųŲįņ220ktŻ»a║Ž│╔░▒įŁ┴ŽÜŌ┤╝¤N╗»čbų├Ż¼«ö(d©Īng)─Ļ═Č«a(ch©Żn)│╔╣”Ż¼įōčbų├╝ū┤╝╗»Ę┤æ¬(y©®ng)Ų„×ķ”š2000mmŻ¼¤N╗»Ę┤æ¬(y©®ng)Ų„×ķ”š1800mmŻ¼ē║┴”Š∙×ķ12.5MPaŻ¼▀@╩Ū─┐Ū░ūŅ┤¾Ą─ę╗╠ū┤╝¤N╗»čbų├Ż¼¤N╗»┤▀╗»ä®╩╣ė├ų┴Į±Ż¼ą¦╣¹ę╗ų▒║▄║├Ż¼│÷┐┌╬ó┴┐ę╗ų▒▒Ż│ųįŁüĒ╦«ŲĮĪŻ

2003─ĻŻ║░▓┤Š╣½╦ŠĄ─║Ž│╔░▒įŁ┴ŽÜŌļp╝ūŠ½ųŲ╣ż╦ćĄ─╠ß╔²╝╝ąg(sh©┤)┤╝¤N╗»½@ć°äš(w©┤)į║ŅC░l(f©Ī)ć°╝ę┐Ų╝╝▀M(j©¼n)▓ĮČ■Ą╚¬ä(ji©Żng)ĪŻ

ų┴┤╦Ż¼╔Į¢|Ą┬²R²ł╗»╣ż╝»łF(tu©ón)ėąŽ▐╣½╦ŠĄ─3╠ū1830╣ż│╠Īó║ė─Žą─▀Bą─╗»╣żėąŽ▐╣½╦ŠĄ─1830╣ż│╠Ż¼╔Į¢|├„╦«┤¾╗»╝»łF(tu©ón)ėąŽ▐╣½╦ŠĄ─1830╣ż│╠Īó╔Į╬„Ģx│Ū╠ņØ╔╗»╣żėąŽ▐╣½╦ŠĄ─3040╣ż│╠ĪóĮŁ╠K║Ń╩ó╗»Ę╩ėąŽ▐╣½╦ŠĄ─1830╣ż│╠ĪóĮŁ╠K╚A▓²╗»╣ż╣╔Ę▌ėąŽ▐╣½╦ŠĄ─ā╔╠ū1830╣ż│╠╝Ŗ╝Ŗ▓╔ė├┤╝¤N╗»Š½ųŲ╣ż╦ćŻ¼ŽÓ└^į┌2004Ī½2006─ĻŲ┌ķgķ_▄ć═Č«a(ch©Żn)Ż¼╩╣ė├ą¦╣¹║▄║├ĪŻ

2 ┤╝¤N╗»(ļp╝ū)Š½ųŲ╣ż╦ćĄ─ē║┴”▀xō±

ėą╚╦šJ(r©©n)×ķ╝ū┤╝╗»ē║┴”įĮĖ▀Ż¼ī”Ę┤æ¬(y©®ng)įĮėą└¹Ż¼ę“┤╦ų„ÅłĖ▀ē║╝ū┤╝╗»ĪŻ╠ßĖ▀ē║┴”┐╔╠ßĖ▀COĪóCO2▐D(zhu©Żn)╗»┬╩Ż¼Ą½ē║┴”▀_(d©ó)ĄĮ12MPa║¾Ż¼COĪóCO2▐D(zhu©Żn)╗»┬╩╠ßĖ▀ŲĮŠÅŻ¼Č°ē║┐s─▄║─į÷╝ė║▄┐ņŻ¼ę“┤╦▀xō±ļp╝ū╣ż╦ć▓┘ū„ē║┴”Ż¼▒žĒÜŠC║Ž┐╝æ]─▄║─Īó═Č┘YĪó┤▀╗»ä®ĘNŅÉĪóē║┐sÖC(j©®)ŅÉąįĪóŪ░║¾ŽĄĮy(t©»ng)┴„│╠ęį╝░Ė▒«a(ch©Żn)ŲĘ▒╚└²Ą╚ę“╦žŻ¼ę“ĄžųŲę╦▀xō±▓┘ū„ē║┴”ĪŻ

░▒┤╝▒╚Ż║╚ń╣¹┤╝¤N╗»(ļp╝ū)Š½ųŲĪ¬╣ż╦ć╩Ūęįā¶╗»Š½ųŲ×ķų„Ż¼Ė▒«a(ch©Żn)╝ū┤╝×ķ▌oŻ¼└²╚ń─│┬ō(li©ón)ēAÅSŻ¼Ųõę¬Ū¾ČÓ«a(ch©Żn)ēAŻ¼╝┤ę¬ČÓ«a(ch©Żn)░▒ĪóCO2Ż¼═¼Ģr(sh©¬)ėųėą═╦ę█Ė▀ē║įO(sh©©)éõŻ¼░▒┤╝▒╚×ķ15Ż¼ŽĄĮy(t©»ng)ē║┴”┐╔▀xė├30MPaŻ¼ę“?y©żn)ķCO║¼┴┐Ą═Ż¼Ė▒«a(ch©Żn)┤╝╔┘Ż¼ąĶā¶╗»Š½ųŲĄ─COĪóCO2ē║┐sĄĮ30MPaŻ¼ćŹ░▒╝ū┤╝ā¶╗»Š½ųŲē║┐s╣”Ž¹║─ŽÓī”▓╗┤¾ĪŻ╚ń╣¹░▒┤╝▒╚║▄╔┘Ż¼╝┤Ė▒«a(ch©Żn)┤╝▌^ČÓŻ¼╚ń░▒┤╝▒╚į┌6Ī├1ęįŽ┬Ż¼▀M(j©¼n)╝ū┤╝╗»CO┤¾ė┌5ŻźŻ¼ätæ¬(y©®ng)┐╝æ]ųąĪóĄ═ē║╝ū┤╝╗»Ż¼└²╚ń░▒┤╝▒╚×ķ3Ī├1Ż¼╝ū┤╝╗»ät▓╔ė├Ą═ē║Ż¼ę“?y©żn)ķ┤╦Ģr(sh©¬)ćŹ░▒Š½¤ÆÜŌē║┐s╣”║─║═ćŹ┤╝įŁ┴ŽÜŌē║┐sļŖ║─├„’@ĮĄĄ═Ż¼ęį5.0MPa┼c30MPa▒╚▌^Ż¼ćŹ┤╝ļŖ║─£p╔┘80Ī½100kwhĪŻ

┤▀╗»ä®ąį─▄Ż║▀^╚ź╬ęć°ų╗ėąõ\ŃtĖ▀ē║╝ū┤╝┤▀╗»ä®Ż¼╚ń╣¹«ö(d©Īng)Ģr(sh©¬)╠ß│÷┤╝¤N╗»(ļp╝ū)Š½ųŲ╣ż╦ćŻ¼Š═ų╗─▄į┌30MPaŽ┬▀\(y©┤n)ąąĪŻ¼F(xi©żn)į┌ėą┴╦ųąē║┬ō(li©ón)┤╝┤▀╗»ä®Ż¼▀ĆėąĄ═ē║Ė▀Ń~║¼┴┐å╬┤╝┤▀╗»ä®Ż¼┤╝¤N╗»(ļp╝ū)Š½ųŲ╣ż╦ćųąĄ─╝ū┤╝╗»Š═┐╔▓╔ė├ųąē║╗“Ą═ē║ĪŻ╚ń╣¹ėąę╗ĘN3.0MPa╗Ņąį║▄║├Ą─╝ū┤╝╗“┬ō(li©ón)┤╝┤▀╗»ä®Ż¼«ö(d©Īng)╚╗▀xė├3.0MPa▓┘ū„Ė³║Ž└ĒŻ¼─┐Ū░ć°ā╚(n©©i)čąųŲ│÷┴╦ą┬ą═Ą─╝ū┤╝┤▀╗»ä®Ż¼Ųõ▓┘ū„ē║┴”×ķ3.0Ī½15.0MPaŻ¼╦∙ęį╝ū┤╝╗»ūŅĄ═┐╔▀xō±▓┘ū„ē║┴”×ķ3.0MPaĪŻ

ŽĄĮy(t©»ng)┴„│╠Ż║īŹ(sh©¬)ļH╩ŪĖ∙ō■(j©┤)įŁ┴ŽÜŌĪó║Ž│╔ÜŌē║┐sÖC(j©®)Ą─ē║┴”Č╬įO(sh©©)ų├ĪŻ

░Ż╝░Ą─SEMACOT░▒ÅSŻ¼Ųõē║┐sÖC(j©®)ėą220Pa║═450Paā╔éĆ(g©©)ē║┴”Ą╚╝ēČ╬Ż¼įŁüĒ╩Ū220PaŽ┬▓╔ė├Ń~Ž┤Š½ųŲCOĪóCO2Ż¼450 PaŽ┬▀M(j©¼n)ąą░▒║Ž│╔ĪŻ═ąŲš╦„╣½╦Šė┌1993─ĻīóŲõ╣żÅS╝ū┤╝╗»╝╝ąg(sh©┤)æ¬(y©®ng)ė├ė┌į┌220 Paē║┴”Ą╚╝ēŽ┬╔·«a(ch©Żn)╝ū┤╝═¼Ģr(sh©¬)┤«Įė╝ū═ķ╗»Ż¼Š½ųŲCOĪóCO2ų┴10Ī┴10ŻŁ6Ż¼į┘╝ėē║ų┴450Pa▀M(j©¼n)ąą░▒║Ž│╔ĪŻ

╬ęć°ėąą®░▒ÅSĖ▀ē║ÖC(j©®)Ż¼įŁ┴ŽÜŌē║┐sÖC(j©®)Ęų×ķĄ═ē║ÖC(j©®)║═Ė▀ē║ÖC(j©®)Ż¼Ą═ē║ÖC(j©®)│÷┐┌ē║┴”×ķ5.0Ī½6.0MPaŻ¼▀Ćėąę╗ĘNĄ═ē║ÖC(j©®)│÷┐┌ē║┴”×ķ7.0Ī½8.0 MPaŻ¼ätį┌░▒┤╝▒╚▌^ąĪĢr(sh©¬)Ż¼┐╔Ęųäe▀xė├5.0Ī½6.0 MPa╗“7.0Ī½8.0 MPaē║┴”Ą╚╝ēĪŻ

╝ū═ķ╗»╗“¤N╗»Ą─ē║┴”▀xō±Ż¼┐╔┼c╝ū┤╝╗»═¼ę╗Ą╚╝ēŻ¼ę▓┐╔Ė▀ė┌╝ū┤╝╗»Ą─ē║┴”Ż¼╠žäe╩Ūėą═╦ę█░▒║Ž│╔įO(sh©©)éõŻ¼×ķ£p╔┘═Č┘YŻ¼┐╔▀xō±30MPaŻ¼ę“?y©żn)ķ┤╝╗»│÷┐?CO+CO2)ų╗ėą0.2ŻźĪ½0.4ŻźŻ¼ćŹ░▒Š½¤ÆÜŌį÷╝ėē║┐sļŖ║─ŽÓī”▌^╔┘ĪŻ

╗∙ė┌╔Ž╩÷Ą─Ą└└ĒŻ¼«ö(d©Īng)░▒┤╝▒╚║▄ąĪĢr(sh©¬)Ż¼ę╗╝ē┤╝╗»ęį«a(ch©Żn)┤╝×ķų„Ż¼ā×(y©Łu)▀xĄ═ē║Ż║Č■╝ē┤╝╗»ų„ę¬╩Ūā¶╗»COĪóCO2Ż¼═¼Ģr(sh©¬)ėųėą═╦ę█░▒║Ž│╔įO(sh©©)éõŻ¼Č■╝ē┤╝╗»╝░╝ū═ķ╗»┐╔▓╔ė├ųąē║╗“Ė▀ē║ĪŻ

3 ┤╝¤N╗»(ļp╝ū)Š½ųŲ╣ż╦ćĄ─│╔Ę▌┐žųŲ

┤╝¤N╗»(ļp╝ū)Š½ųŲ╣ż╦ć╩Ū└¹ė├╝ū┤╝╗»Ż¼īóįŁ┴ŽÜŌųąCOĪóCO2▐D(zhu©Żn)╗»│╔┤ų╝ū┤╝Ż¼═¼Ģr(sh©¬)ā¶╗»COĪóCO2Ż¼▀M(j©¼n)ę╗▓Į═©▀^╝ū═ķ╗»╗“¤N╗»Ż¼īó╔┘┴┐COĪóCO2▐D(zhu©Żn)╗»×ķ╝ū═ķ╗“┐╔└õ─²ĘųļxĄ─¤N╗»╬’Ż¼▀_(d©ó)ĄĮŠ½ųŲ─┐Ą─Ż¼╩╣(CO+CO2)ĮĄų┴10Ī┴10ŻŁ6ū¾ėęŻ¼▀M(j©¼n)ŽĄĮy(t©»ng)Ą─įŁ┴ŽÜŌųąėąCOĪóCO2Ż¼▀Ćėą┴“Īó┬╚Īó░▒Ą╚Ż¼CO║¼┴┐ė╔┤╝░▒▒╚┤_Č©Ż¼CO2▒M┐╔─▄┐žųŲ╔┘ę╗ą®Ż¼ę“?y©żn)ķCO2║¼ėąā╔éĆ(g©©)č§įŁūėŻ¼▐D(zhu©Żn)╗»│╔╝ū┤╝═¼Ģr(sh©¬)╔·│╔╦«Ż¼╩╣┤ų╝ū┤╝╦«║¼┴┐ČÓŻ¼Š½sĢr(sh©¬)ČÓ║─š¶Ų¹Ż║┴Ē═ŌCO2ČÓŽ¹║─ÜõŻ¼╩╣Š½ųŲÜŌųąH2Ż»N2Ż╝3Ż¼įņ│╔║Ž│╔ŽĄĮy(t©»ng)§┐ē║Ę┼┐šŻ¼╣╩įŁ┴ŽÜŌųąCO2ĒÜŻ╝0.2ŻźŻ¼┴“(░³└©¤oÖC(j©®)ĪóėąÖC(j©®)┴“)Īó┬╚Īó░▒Č╝ī”╝ū┤╝ė|├Įėą▓╗┐╔─µĄ─ČŠ║”ū„ė├Ż¼æ¬(y©®ng)┐žųŲį┌0.1Ī┴10ŻŁ6ęįā╚(n©©i)ĪŻ

┤╝║¾ÜŌCO║¼┴┐Ė▀Ż¼į÷╝ė╝ū═ķ╗»Ę┤æ¬(y©®ng)Ą─žō(f©┤)║╔Ż¼Ž¹║─ÜõČÓŻ¼╔·│╔╝ū═ķČÓŻ¼░▒║Ž│╔Ę┼┐š┴┐į÷┤¾Ż¼ćŹ░▒įŁ┴ŽŽ¹║─ČÓŻ¼Ę┤æ¬(y©®ng)┤╝║¾ÜŌCO║¼┴┐ųĖś╦(bi©Īo)æ¬(y©®ng)┐žųŲĄ═ą®ĪŻĄ½ę¬Ū¾▀^Ą═┴╦ę▓ėą▒ū▓ĪĪŻ└²╚ń▀M(j©¼n)╝ū┤╝╗»CO×ķ4ŻźĪóCO2×ķ0.5ŻźĪó╝ū┤╝╗»║¾│÷ŽĄĮy(t©»ng)ę¬Ū¾(CO+CO2)×ķ0.002ŻźŻ¼┐é▐D(zhu©Żn)╗»┬╩ų┴ę¬Ū¾▀_(d©ó)ĄĮ99.9556ŻźĪŻŲõę╗Ż¼╝┤╝ū┤╝╗»ę╗┤╬Ę┤æ¬(y©®ng)╩Ū▀_(d©ó)▓╗ĄĮ╚ń┤╦Ė▀Ą─▐D(zhu©Żn)╗»┬╩Ż¼Ę±ät╝ū┤╝╗»ąĶę¬┤▀╗»ä®┤¾į÷Ż║ŲõČ■Ż¼╝ė┤¾čŁŁh(hu©ón)┴┐Ż¼ęįø_ŽĪĘ┤æ¬(y©®ng)╬┤Ę┤æ¬(y©®ng)Ą─COĪóCO2Ż¼Ą½ėųĦüĒ┴Ēę╗éĆ(g©©)▒ū▓ĪŻ¼čŁŁh(hu©ón)┴┐┤¾Ż¼Ä¦│÷Ę┤æ¬(y©®ng)¤ßČÓŻ¼╩╣╝ū┤╝▓╗─▄ūį¤ßŲĮ║ŌŻ¼╝ū┤╝╗»▒žĒÜķ_ļŖĀtŻ║Ųõ╚²Ż¼▀M(j©¼n)ŽĄĮy(t©»ng)ūĶ┴”┤¾Ż╗Ųõ╦─Ż¼╚ń┤╦Ą═Ą─(CO+CO2)į┌╝ū═ķ╗»Ģr(sh©¬)Ę┤æ¬(y©®ng)¤ß╔┘Ż¼£ž╔²╔┘ĪŻ╝ū═ķ╗»▒žąĶ═Ō╣®¤ßŻ¼▓┼─▄▒ŻūC╝ū═ķ╗»š²│Ż▀\(y©┤n)ąąŻ¼▀M(j©¼n)╝ū═ķ╗»(CO+CO2)įĮ╔┘Ż¼═Ō╝ė¤ßę¬Ū¾ča(b©│)│õĄ─įĮČÓĪŻ

ęį100ktNH3Ż»aĖ▒«a(ch©Żn)31.3kt┤ų┤╝×ķ└²Ż║ūāōQÜŌųąCO 4.31ŻźŻ¼įŁ┴ŽÜŌųąCO 5.95ŻźĪóCO2 0.31ŻźŻ¼┤╝║¾ÜŌCOĪóCO2║¼┴┐┼cča(b©│)│õ¤ß(ęįļŖ╣”┬╩ėŗ(j©¼)╦Ń)Ą─ĻP(gu©Īn)ŽĄęŖ▒Ē1ĪŻ

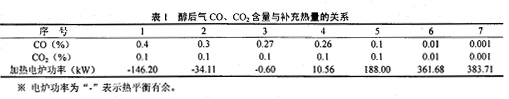

ė╔╔Ž▒Ē┐┤│÷(CO+CO2)×ķ0.37ŻźĢr(sh©¬)(ą“╠¢3)▓╗ąĶ═Ō╣®¤ßŻ¼Ą½(CO+CO2)Ž┬ĮĄ×ķ0.36ŻźĢr(sh©¬)(ą“╠¢4)Ż¼ąĶ═Ō╣®¤ß10.56 kWŻ¼(CO+CO2)ĮĄų┴0.2ŻźĢr(sh©¬)Ż¼═Ō╣®¤ßį÷╝ė188.04 kWŻ¼╝┤│╔Ę▌(CO+CO2)Ž┬ĮĄ44ŻźŻ¼═Ō╣®¤ßį÷╝ė16.8▒ČŻ¼ļSų°(CO+CO2)Ą─ĮĄĄ═Ż¼═Ō╣®¤ßļSų«į÷╝ėų▒ų┴(CO+CO2)×ķ0.002ŻźĢr(sh©¬)Ż¼═Ō╣®¤ß(ļŖ)▀_(d©ó)ĄĮ383.71 kWĪŻ

ć°ā╚(n©©i)─│ÅSĄ─ĪČ18.30ĪĘ╣ż│╠ųąŻ¼ę²▀M(j©¼n)ć°═ŌŅÉ╦Ųļp╝ū╣ż╦ćŻ¼╣żū„ē║┴”×ķ7.0Ī½8.0 MPaŻ¼įO(sh©©)ėŗ(j©¼)▀M(j©¼n)╝ū┤╝ŽĄĮy(t©»ng)CO×ķ4.26ŻźĪóCO2×ķ0.94ŻźŻ¼╝ū┤╝╗»║¾Ż¼(CO+CO2)į┌ppm╝ēŻ¼ė├│Ż┴┐āx▒ĒÖz£y▓╗│÷Ż¼ę“┤╦╝ū═ķ╗»£žČ╚ļyęįŠS│ųŻ¼╝ū═ķ╗»║¾╬ó┴┐│¼ś╦(bi©Īo)Ż¼Č°įōčbų├ųąĄ─╝ū═ķ╗»Ę┤æ¬(y©®ng)Ų„ėųø]ėąįO(sh©©)ėŗ(j©¼)ļŖĀtŻ¼═Ō╣®¤ß└¦ļyę╗ą®Ż¼╔·«a(ch©Żn)į°ę╗Č╚╠Äė┌▒╗äė(d©░ng)Ż¼▒╗Ų╚į┌Å─▀M(j©¼n)╝ū┤╝╚ļ┐┌╠Äę²ę╗Ė▒ŠĆų┴╝ū═ķ╗»Āt╚ļ┐┌Ż¼ė├╔┘┴┐╬┤Įø(j©®ng)╝ū┤╝╗»Ą─╣ż╦ćÜŌüĒš{(di©żo)š¹╚ļ╝ū═ķĀtĄ─╣ż╦ćÜŌųą┐é╠╝Ż¼ęįŠS│ų╝ū═ķ╗»Ę┤æ¬(y©®ng)£žČ╚ĪŻ┤╦īŹ(sh©¬)ļH└²ūėšf├„┴╦╝ū┤╝║¾(CO+CO2)▓╗─▄╠½Ą═ĪŻ

╗∙ė┌╔Ž╩÷įŁę“Ż¼ļp╝ū╣ż╦ćųą┤╝║¾ÜŌ(CO+CO2)Č©×ķ0.35Żźū¾ėę╩Ūę╗éĆ(g©©)ā×(y©Łu)╗»ųĖś╦(bi©Īo)ĪŻ

╚ń╣¹▓╔ė├┤╝¤N╗»Š½ųŲ╣ż╦ćŻ¼╔Ž╩÷ųĖś╦(bi©Īo)┐╔Ė∙ō■(j©┤)ŽĄĮy(t©»ng)┼õų├Ūķørū„ŽÓæ¬(y©®ng)š{(di©żo)š¹Ż¼ę“?y©żn)?CO+CO2)▐D(zhu©Żn)╗»×ķĄ═╠╝┤╝¤N╗»╬’Ż¼┐╔└õ─²ĘųļxŻ¼ÜŌ¾wųąCH4║¼┴┐Äū║§ø]ėąį÷╝ėŻ¼▓╗į÷╝ė░▒║Ž│╔Ę┼┐š┴┐Ż¼╚ń┤╦═¼śėĄ─įŁ┴ŽÜŌ┼c╝ū═ķ╗»Š½ųŲ▒╚▌^Ż¼┐╔į÷«a(ch©Żn)2ŻźĪ½3Żź║Ž│╔░▒ĪŻ¤N╗»▓╗āH┐╔╠µ┤·ļp╝ū╣ż╦ćųąĄ─╝ū═ķ╗»Ż¼ę▓┐╔╠µ┤·é„Įy(t©»ng)Ą─╔ŅČ╚Ą═ūā╝ū═ķ╗»Ż¼▓ó┐╔┐╝æ]▓╔ė├£\Č╚Ą═ūāŻ¼ęį£p╔┘Ą═ūāš¶Ų¹Ž¹║─ĪŻ

4 ĮY(ji©”)╩°šZ

║Ž│╔░▒įŁ┴ŽÜŌļp╝ūŠ½ųŲ╣ż╦ć║═╠ß╔²╝╝ąg(sh©┤)┤╝¤N╗»Š½ųŲ╣ż╦ćŻ¼╩Ū║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦ŠĄ─¬Ü(d©▓)╝ę╝╝ąg(sh©┤)Ż¼═©▀^ć°╝ę╝ēĶbČ©Ż¼╚ĪĄ├┴╦ČÓĒŚ(xi©żng)ć°╝ę░l(f©Ī)├„īŻ└¹Ż¼½@Ą├ć°╝ęĖ▀╝ēäe¬ä(ji©Żng)äŅ(l©¼)Ą─╝╝ąg(sh©┤)Ż¼Įø(j©®ng)▀^10ČÓ─Ļ┼¼┴”Ż¼║─┘M(f©©i)┴╦░³└©▓╔ė├ļp╝ū╣ż╦ćĄ─įSČÓ╚╦Ą─ą─謯¼Įø(j©®ng)▀^▓╗öÓĖ─▀M(j©¼n)╠ß╔²Ż¼ęčĮø(j©®ng)│╔×ķŽĄĮy(t©»ng)Ą─│╔╩ņ╝╝ąg(sh©┤)Ż¼▓╗āHėąäō(chu©żng)ą┬Ą─Ė┼─ŅĪó┴„│╠ĪóįO(sh©©)éõĪó┤▀╗»ä®Ż¼▀Ćėą10ČÓ─ĻĄ─▀\(y©┤n)ąą▓┘ū„Įø(j©®ng)“×(y©żn)Ż¼╚ń┐žųŲųĖś╦(bi©Īo)Īó╔²£ž▀ĆįŁĘĮĘ©ęį╝░╠ž╩ŌŪķørŽ┬Ą─æ¬(y©®ng)ī”ĘĮĘ©Ą╚Ż¼ą┬╣ż╦ć▒╚Ń~Ž┤╣ż╦ć╣Ø(ji©”)─▄ĪóŪÕØŹŻ╗▒╚╔ŅČ╚Ą═ūā╝ū═ķ╗»Ę©╣Ø(ji©”)─▄Ż║▒╚Ą═£žę║Ą¬Ž┤£ņĘ©Į©įO(sh©©)═Č┘Y╔┘ĪŻ┤╝¤N╗»Ė▒«a(ch©Żn)┴╦┤╝├č╗ņ║Ž╬’Ż¼╩Ūę╗ĘNŪÕØŹ╚╝┴ŽŻ¼┐╔═¹│╔×ķ▓┐Ę▌╠µ┤·Ų¹▄ćŲ¹ė═Ą─▄ćė├╚╝┴ŽĪŻę“┤╦ą┬╣ż╦ćėą║▄║├Ą─Įø(j©®ng)Ø·(j©¼)ą¦ęµ║═╔ńĢ■(hu©¼)Łh(hu©ón)▒Żą¦ęµŻ¼įSČÓŲ¾śI(y©©)į┌ą┬Į©╗“╝╝ąg(sh©┤)Ė─įņųą▓╔ė├▒Š╝╝ąg(sh©┤)Ż¼×ķć°╝ęĄ─Įø(j©®ng)Ø·(j©¼)Į©įO(sh©©)ū÷│÷┴╦ę╗Č©Ą─žĢ½I(xi©żn)ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė(d©░ng)┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ

VIP╔╠äš(w©┤)ŠŃśĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■(hu©¼)åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūo(h©┤)ļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢ E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578