1 Ū░čį

─┐Ū░ć°ā╚(n©©i)UGIĀtųŲÜŌĄ─║Ž│╔░▒ÅSĄ─ūāōQ╣ż╦ćĄ─ų„ę¬╠ž³cų«ę╗╩ŪąĶę¬═Ō╝ėš¶Ų¹Ż¼’@╚╗ĮĄĄ═š¶Ų¹Ą─╠Ē╝ė┴┐╩ŪÅ─╩┬蹊┐įO(sh©©)ėŗ┐Ų╝╝╣żū„š▀Ą─╩ūę¬╚╬äš(w©┤)Ż¼ĮĄĄ═š¶Ų¹Ą─╠Ē╝ė┴┐ų„ę¬ėąęįŽ┬═ŠÅĮŻ║

(1)ĮĄĄ═Ę┤æ¬(y©®ng)Ą─Ų¹ÜŌ▒╚╗“š▀╩Ū╦«╠╝▒╚(H2O/CO)Ż¼┤¾Ę∙Č╚ĮĄĄ═╦∙ąĶ╗ž╩šĄ─š¶Ų¹┴┐Ż╗

(2)ĮĄĄ═įO(sh©©)éõ¤ßōp╗“š▀į┌═¼śė¤ßōpŪķørŽ┬╠ßĖ▀╔·«a(ch©Żn)─▄┴”ĪŻ

(3)╠ßĖ▀Ę┤æ¬(y©®ng)║¾ČÓėÓš¶Ų¹Ą─╗ž╩š┬╩Ż¼▀@Š═╩Ū’¢║═¤ß╦«╦■Ą─╝╝ąg(sh©┤)Ż¼Ą½┐éėąę╗éĆą¦┬╩å¢Ņ}Ż¼└Ēšō┼cīŹ█`▒Ē├„āH─▄▀_ĄĮĪ½60%Ż╗

╔Ž╩÷Ą─Ū░├µā╔³cę¬ę└┐┐┤▀╗»ä®╝░ūāōQĘ┤æ¬(y©®ng)╣ż╦ćĄ─▀M▓ĮŻ¼╔Ž╩└╝o80─Ļ┤·╔Ž║Ż╗»╣żčąŠ┐į║ķ_═ž┴╦▀@ĘĮ├µĄ─╣żū„Ż¼ū„│÷┴╦Į▄│÷žĢ½IŻ¼╦¹éāķ_░l(f©Ī)Ą─╗ņ─ļĘ©╔·«a(ch©Żn)ŌÆŃf─═┴“Ą═ūā┤▀╗»ä®┤«į┌é„Įy(t©»ng)Ą─ųąūāĀt║¾Ą─┤«Ą═ūā╣ż╦ć(ųą┤«Ą═)╩╣ūāōQ═Ō╝ėš¶Ų¹Ž¹║─┤¾Ę∙Č╚Ž┬ĮĄŻ¼╔·«a(ch©Żn)─▄┴”ę▓ėą╦∙╠ßĖ▀Ż¼1986─Ļ║■▒▒╩Ī╗»īW(xu©”)蹊┐į║ė├Į■ØnĘ©╔·«a(ch©Żn)┴╦╗ŅąįĖ³║├Č°│╔▒Š▌^Ą═Ą─B302QĪóB303Q┤▀╗»ä®Ż¼▓óī”ųą┤«Ą═╣ż╦ć▀Mę╗▓Į═Ļ╔ŲŻ¼1989─Ļę▓ī”ųąĄ═Ą═╣ż╦ć▀Mąą┴╦╠ĮėæŻ¼ė╔ė┌ųąĄ═Ą═▒Š┘|(zh©¼)╔Ž╚į╩Ūųą┤«Ą═Ż¼Ą½ŲõĘ┤æ¬(y©®ng)Ą─Ų¹ÜŌ▒╚Ė³Ą═Ż¼Č°Ę┤æ¬(y©®ng)Ų¹ÜŌ▒╚Ą─ĮĄĄ═Ģ■╬Ż║”ųąūā┤▀╗»ä®Ą─ąį─▄Å─Č°ė░Ēæš²│Ż╔·«a(ch©Żn)Ż¼ę“┤╦╬ęéāųž³c蹊┐╚½Ą═ūā╣ż╦ćĪŻ╦∙ų^╚½Ą═ūā╣ż╦ćŠ═╩Ū╚½▓┐╩╣ė├─═┴“ūāōQ┤▀╗»ä®Ą─Ī░╚½Ą═ūā╣ż╦ćĪ▒Ż¼Ė„Č╬▀M┐┌£žČ╚Š∙×ķ200Īµū¾ėęĪŻį┌ŽÓ═¼▓┘ū„Śl╝■║═╣żørŽ┬ŲõįO(sh©©)éõ─▄┴”║═╣Ø(ji©”)─▄ą¦╣¹Č╝▒╚įŁĖ„ĘNą╬╩ĮĄ─ųą┤«Ą═ĪóųąĄ═Ą═ę¬║├ĪŻ

2 įńŲ┌╚½Ą═£žūāōQ

1989─Ļ┼c║■▒▒╩Ī╗»Ę╩╣½╦Š╣▓═¼ķ_░l(f©Ī)Ą─╚½Ą═ūā╣ż╦ć╩Ū▓╔ė├ųą┤«Ą═Ą─┤▀╗»ä®Ż¼¤o┐╣ČŠĪó┐╣Ą═┴“ąį─▄Ż¼ķ_▄ć│§Ų┌Ą─Ė„ĒŚ▓┘ū„ųĖś╦├„’@ā×(y©Łu)ė┌ųą┤«Ą═╗“ųąĄ═Ą═Ż¼╩╣ćŹ░▒š¶Ų¹Ž¹║─Ž┬ĮĄę╗░ļŻ¼─▄┴”╠ßĖ▀ę╗▒ČĪŻė╔ė┌Ą½ī”ŌÆŃf┤▀╗»ä®Ą─ųąČŠęÄ(gu©®)┬╔šJūR▓╗ē“Ż¼╣ż╦ć╔ŽĮŌøQ┤ļ╩®▓╗ČÓŻ¼ī¦(d©Żo)ų┬╣żśI(y©©)æ¬(y©®ng)ė├ųą│÷¼F(xi©żn)┤▀╗»ä®╩¦╗ŅĄ╚å¢Ņ}ĪŻ▀@ą®å¢Ņ}į┌1991Ī½1994─ĻŲ┌ķg╬ęį║Įø(j©®ng)▀^蹊┐╚½▓┐ĮŌøQ[3]Ż¼╩╣Ą├▀@ę╗╣ż╦ćį┌ąąśI(y©©)Ą├ĄĮčĖ╦┘═ŲÅVĪŻ

1995Ī½2000─ĻŲ┌ķg╗»Ę╩ąąśI(y©©)│÷¼F(xi©żn)ęįŽ┬ų„ę¬å¢Ņ}ėąó┘▓╗Š▀éõķ_░l(f©Ī)╚½Ą═ūā╝╝ąg(sh©┤)Ą─┤▀╗»ä®╔·«a(ch©Żn)å╬╬╗ę▓ķ_╩╝═ŲÅV╚½Ą═ūā╣ż╦ćĪŻō■(j©┤)▓╗═Ļ╚½Įy(t©»ng)ėŗŻ¼Ž╚║¾ėą5éĆ╔·«a(ch©Żn)─═┴“ūāōQ┤▀╗»ä®Ą─å╬╬╗į┌10ČÓ╝ęųąąĪą═Ų¾śI(y©©)▀Mąą╚½Ą═ūā╣ż╦ćĄ─╣żśI(y©©)æ¬(y©®ng)ė├īŹ╩®╣żū„Š∙ęį╩¦öĪĖµĮKĪŻó┌į┌▀@ą®╩¦öĪĄ─░Ė└²░l(f©Ī)╔·ęį║¾╔┘öĄ(sh©┤)ąąśI(y©©)╚╦åTį┌▓╗├„░ū╩¦öĪĄ─šµīŹįŁę“ŪķørŽ┬Ż¼į┌▓╗═¼Ą─ł÷║Ž░l(f©Ī)▒Ē┴╦ę╗ą®▓╗š²┤_Ą─ė^³cŻ¼╠žäe╩Ūī”╚½Ą═ūā╝╝ąg(sh©┤)ū„│÷┴╦ę╗ą®▓╗┐ŲīW(xu©”)Ą─įuārĪŻó█ėąą®Ų¾śI(y©©)ī”╚½Ą═ūāĄ─ę╗ą®╝╝ąg(sh©┤)╝Ü╣Ø(ji©”)ųžęĢ▓╗ē“Ż¼▓┘ū„┐žųŲ▓╗ć└ę▓ė░Ēæ┴╦╚½Ą═ūā╝╝ąg(sh©┤)Ą─Įø(j©®ng)Ø·ą¦ęµĪŻ

└Ēšō蹊┐┼cīŹ█`╩╣ė├▒Ē├„ŌÆŃf┤▀╗»ä®╩ŪĢ■ųąČŠĄ─Ż¼╬ęć°ųąąĪ║Ž│╔░▒ÅSĄ─įŁ┴ŽÜŌ×ķ╣╠Č©┤▓ķgą¬Ę©ųŲÜŌ╣ż╦ćŻ¼įō╣ż╦ć░³└©ųŲÜŌ║═┤Ą’L(f©źng)Ą─č§╗»Īóš¶Ų¹ĘųĮŌĪóūāōQĄ╚Ę┤æ¬(y©®ng)Ż¼Ųõųą╝╚ėąĘ┼¤ßĘ┤æ¬(y©®ng)ėųėą╬³¤ßĘ┤æ¬(y©®ng)Ż¼įņÜŌ▀^│╠£žČ╚▓©äėę▓▌^┤¾Ż¼╦∙╩╣ė├Ą─╣╠¾w╚╝┴Žėą¤o¤¤├║ĪóĮ╣╠┐╝░Ė„ĘN├║Ū“(╠╝╗»├║Ū“Ż¼š│═┴Īó╠š═┴├║Ū“ĪóĮ╣ė═├║Ū“Ż¼╝łØ{├║Ū“╝░ŪÕ╦«░¶)╗»īW(xu©”)ĮM│╔śOŲõÅ═(f©┤)ļsĪŻ╔·│╔Ą─░ļ╦«├║ÜŌųąėą┤¾┴┐ļs┘|(zh©¼)Ż¼Įø(j©®ng)Ž┤£ņĪó├ō┴“║¾╚į║¼ėą╔┘┴┐ļs┘|(zh©¼)▀M╚ļūāōQŽĄĮy(t©»ng)Ż¼Įø(j©®ng)Ęų╬÷ėąŪĶÜõ╦ßĪó░▒╗∙╝ū╦ßĪó▒¹Ž®╚®Īóüå░▒╗∙Īóęę╦ß╝░¶╩╗∙╗»║Ž╬’ĪŁĄ╚Ą╚ĪŻęį╔Ž─│ą®╗»║Ž╬’ī”Co-Mo─═┴“ūāōQ┤▀╗»ä®ėą├„’@ČŠ║”ū„ė├Ż¼×ķ┤╦čąųŲ┴╦▒Żūo┤▀╗»ä®ė├Ą─┐╣ČŠä®ĪŻ╠žäe꬚f├„Ą─╩Ū╦∙ų^Ī░┐╣č§ä®Ī▒Ą─╠ßĘ©╩Ū▓╗š²┤_Ą─Ż¼Co-MoūāōQ┤▀╗»ä®Č╝╩Ū┐╣觥─Ż¼Ę±ätŠ═▓╗─▄ė├║¼0.5%觥─░ļ╦«├║ÜŌ▀Mąą┴“╗»┴╦Ż¼ė╔ė┌┐╣ČŠä®ę▓ėą┤┘▀Mč§┼cÜõĪóę╗č§╗»╠╝Ą─Ę┤æ¬(y©®ng)Ż¼╦∙ęį═∙═∙ėąę╗Č©Ą─£ž╔²Ż¼ę▓Š═╦ūĘQ×ķĪ░┐╣č§ä®Ī▒┴╦ĪŻ

3 ─┐Ū░▓╔ė├Ą─╣ż╦ć┴„│╠

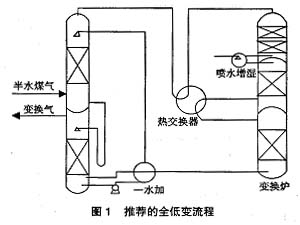

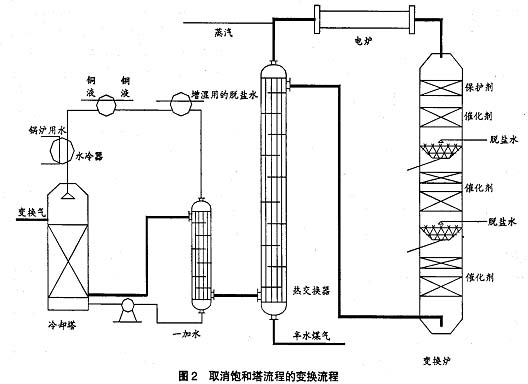

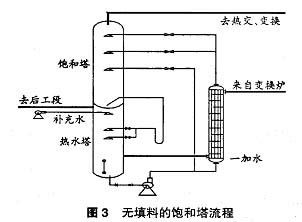

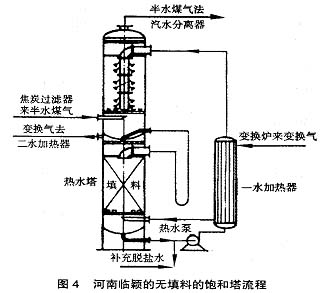

╚½Ą═ūā╝╝ąg(sh©┤)Įø(j©®ng)▀^║■▒▒╩Ī╗»īW(xu©”)蹊┐į║17─ĻĄ─蹊┐Īó├■╦„║═īŹ█`Ż¼į┌┤▀╗»ä®╝░╣ż╦ć╔ŽČ╝╚ĪĄ├ķLūŃĄ─▀M▓ĮŻ¼╚š┌ģ═Ļ╔ŲŻ¼ūŅķLęč╩╣ė├╩«Č■─ĻŻ¼¼F(xi©żn)═Ų╦]┴„│╠╚ńŽ┬Ż¼╚ńłD1Ż║

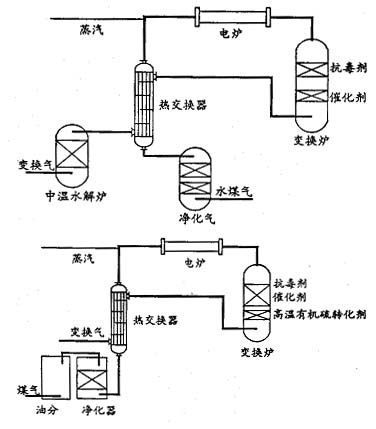

─┐Ū░Ī░╚½Ą═ūāĪ▒╣ż╦ćį┌╚½ć°Č■░┘ČÓ╝ęųąĪóąĪĄ¬Ę╩ÅS▀\ąąŻ¼ūŅķL▀_12─Ļų«Š├Ż¼▒╗┴ą╚ļĪ░Š┼╬ÕĪ▒╗»╣żć°╝ę┐Ų╝╝│╔╣¹ųž³c═ŲÅVėŗäØĒŚ─┐ĪŻāHųąą═ÅS╝░8╚fćŹęį╔ŽĄ─║Ž│╔░▒ÅSŠ═ėą36╝ęŻ¼ųĄĄ├ę╗╠ߥ─╩ŪŻ¼╔Į╬„─│╗»Ę╩ÅS╣▓ėą╚²╠ūūāōQčbų├Ż¼Ęųäe×ķųą┤«Ą═ĪóųąĄ═Ą═Īó╚½Ą═ūāŻ¼Įø(j©®ng)▀^╚²─ĻĄ─▀\ąą▒╚▌^Ż¼╚½▓┐Ė─│╔┴╦╚½Ą═ūā┴„│╠Ż¼Ųõųą░³└©▓╔ė├Ī«▌SÅĮŽ“Ī»Ą─ųąĄ═Ą═ūāōQčbų├ĪŻįō┴„│╠Ą─ų„ę¬ā×(y©Łu)³cŻ║

(1)Č┼Į^┴╦ĶFŃtųąūā┤▀╗»ä®▀^Č╚▀ĆįŁĄ─å¢Ņ}Ż¼čėķL┴╦ę╗Č╬ūāōQ┤▀╗»ä®Ą─╩╣ė├ē█├³Ż╗

(2)┤▓īė£žČ╚Ž┬ĮĄ┴╦100Ī½200ĪµŻ¼ÜŌ¾w¾wĘe┐sąĪ25%Ż¼ĮĄĄ═ŽĄĮy(t©»ng)ūĶ┴”Ż¼╠ßĖ▀┴╦ūāōQĀtĄ─įO(sh©©)éõ─▄┴”Ż╗£p╔┘ē║┐sÖC╣”┬╩Ž¹║─Ż╗

(3)Ė▀ėąÖC┴“Ą─▐D(zhu©Żn)╗»─▄┴”Ż¼į┌ŽÓ═¼▓┘ū„Śl╝■║═╣żørŽ┬╚½Ą═ūā╣ż╦ć▒╚ųą┤«Ą═╗“ųąĄ═Ą═╣ż╦ćėąÖC┴“▐D(zhu©Żn)╗»┬╩╠ßĖ▀5éĆ░┘Ęų³cŻ╗

(4)▓┘ū„╚▌ęūŻ¼Ųäė┐ņŻ¼į÷╝ė┴╦ėąą¦ĢrķgŻ╗

ŲõŠ▀¾wæ¬(y©®ng)ė├╣żśI(y©©)īŹ└²Č╝ėął¾ī¦(d©Żo)

4 ╚ĪŽ¹’¢║═╦■Ą─╚½Ą═ūā╣ż╦ć

╬ęéāūóęŌĄĮŻ¼ļSų°Ą═£žūāōQ╝╝ąg(sh©┤)Ą─▓╔ė├Ż¼╠žäe╩Ū╚½Ą═ūā╣ż╦ćĄ─æ¬(y©®ng)ė├Ż¼ūāōQÜŌųą▀^┴┐š¶Ų¹ęčĮø(j©®ng)║▄╔┘ĪŻę▓Š═╩ŪŻ¼└¹ė├’¢║═¤ß╦«╦■¤ß╦«╦■╗ž╩šØō¤ßĄ─ęŌ┴xę▓Š═▓╗┤¾┴╦ĪŻėŗ╦Ń▒Ē├„«ö(d©Īng)ūāōQ│÷┐┌CO×ķ1.2%Ģr’¢║═╦■┐╔╗ž╩šĄ─Øō¤ß×ķćŹ░▒Ī½200╣½Į’š¶Ų¹Ż¼Č°«ö(d©Īng)┬ō(li©ón)┤╝╣ż╦ćūāōQ│÷┐┌CO×ķ4%Ģr’¢║═╦■┐╔╗ž╩šĄ─Øō¤ßāH×ķćŹ░▒65╣½Į’š¶Ų¹ĪŻ╝┘╚ńį┌┴„│╠╔Žė├ćŖ╦«į÷رüĒ┤·╠µ╦«╝ė¤ßŲ„╗ž╩šūāōQÜŌĄ─’@¤ßŻ¼Č°ė├═Ō╝ėš¶Ų¹┤·╠µ╗ž╩šĄ─Øō¤ßŻ¼╝┤┬ō(li©ón)┤╝╣ż╦ććŹ░▒š¶Ų¹Ž¹║─į÷╝ė65╣½Į’Ż¼▀@śė┬ō(li©ón)┤╝╣ż╦ć═Ļ╚½┐╔╚ĪŽ¹’¢║═¤ß╦«╦■Ż╗Č°│÷┐┌CO×ķ1.2%Ą─ūāōQ╣ż╦ćĄ─ćŹ░▒š¶Ų¹Ž¹║─į÷╝ėĪ½200╣½Į’Ż¼ŲõØō¤ß┐╔įO(sh©©)Ę©ė├Ųõ╦³ĘĮĘ©╗ž╩šŻ¼╚ńŻ║▒Ż┴¶¤ß╦«╦■Ż¼¤ß╦«ė├ė┌Ń~Ž┤į┘╔·Ų„Ż¼ā╔š▀š¶Ų¹Ž¹║─┐é║═Ą═ė┌ėą’¢║═¤ß╦«╦■┴„│╠Ż¼Č°▓┘ū„╝░įO(sh©©)éõ┘Mė├ģs┤¾Ę∙Č╚Ž┬ĮĄĪŻ

╚ĪŽ¹’¢║═╦■║¾Ż¼ė╔ė┌░ļ╦«├║ÜŌĄ─č§┼c┴“╗»╬’╠Äė┌¤o╦«ŪķørŻ¼Č°¤ß╦«╦■Ą─裣h(hu©ón)╦«▓╗┼c├║ÜŌĮėė|Ż¼▓╗║¼ėąč§Ż¼ę▓Š═╩Ū╩╣ūāōQŽĄĮy(t©»ng)╦«ĪóÜŌŽÓĘųäe╠Äė┌Ī░ėąč§ät¤o╦«Ż¼ėą╦«ät¤oč§Ī▒Ą─Ī░ĘŪĖ»╬gĪ▒ĀŅæB(t©żi)Ż¼Å─Č°Č┼Į^ė╔ė┌’¢║═╦■ę²ŲĄ─Ė„ĘNå¢Ņ}ĪŻš¹éĆūāōQ£žČ╚┐žųŲČ╝ė├ćŖ╦«į÷ر┴┐üĒš{(di©żo)╣Ø(ji©”)Ż¼ÅžĄūĮŌøQ┴╦ė├╦«╝ė¤ßŲ„ōQ¤ß╣ż╦ćųąĄ─įO(sh©©)éõĖ»╬g┐ņĪó▓─┘|(zh©¼)ę¬Ū¾Ė▀Īó▀M│÷┐┌╣▄ŠĆĪóķyķTČÓĄ─å¢Ņ}ĪŻ═¼Ģrė╔ė┌ćŖ╦«į÷رĄ─¤ßōpąĪė┌╦«╝ė¤ßŲ„Ż¼╝ė╔Žø]ėą┴╦’¢║═¤ß╦«╦■Ą─¤ß╦«┼┼Ę┼Ż¼Ųõ¤ß┴┐(š¶Ų¹)╗ž╩š┬╩Ė▀ĪŻ

╠žäeę¬ųĖ│÷Ą─╩ŪŻ║ūāōQ╣żČ╬Ą─Ą═ūāĀt│÷┐┌Ą─ėąÖC┴“ę╗░Ń×ķĪ½0.5ppmŻ¼Ą½ūāōQŽĄĮy(t©»ng)│÷┐┌Č╝×ķ2Ī½3ppm(▀@Š═ąĶę¬īŻķT┼õų├Š½├ō┴“)Ż¼Š┐ŲõįŁę“╩Ūé„Įy(t©»ng)Ą─ūāōQŽĄĮy(t©»ng)Č╝▓╔ė├┴╦’¢║═¤ß╦«╦■╣ż╦ćŻ¼├║ÜŌųąĄ─Ė„ĘNėąÖC┴“═©▀^裣h(hu©ón)¤ß╦«╚▄ĮŌŻ¼į┘═©▀^ūāōQÜŌßīĘ┼│÷üĒŻ¼čŁŁh(hu©ón)¤ß╦«│╔×ķėąÖC┴“Ą─Ī«ŠG╔½═©Ą└Ī»Ż¼ėąą®╣żÅSŠ½├ō┴“│÷┐┌┤µį┌▌^Ė▀Ą─Ī«ĘŪCOSėąÖC┴“Ī»Ż¼┐╔─▄Š═╩Ū┤╦įŁę“ĪŻ

╚ń╣¹▓╔ė├¤o’¢║═╦■┴„│╠Š═▓╗┤µį┌▀@éĆå¢Ņ}Ż¼Š½├ō┴“▓┐Ę▌┐╔ęį║å╗»ĪŻ═¼Ģr├║ÜŌųąĄ─ĘŪCOSėąÖC┴“(│Żė├Ą─╦«ĮŌĘĮĘ©ļy├ō│²)ę▓▓╗Ģ■┤«ĄĮ║¾╣żČ╬Ż¼ī”╝ū┤╝╗“║Ž│╔┤▀╗»ä®╩ŪśOėą└¹Ą─ĪŻ

╔Ž╩÷╣ż╦ćę¬Ū¾ūāōQÜŌĄ─ūŅĄ═┴“╗»Üõ(┐é┴“)║¼┴┐×ķĪ½120mg/NM3,╚ńĖ─ūāš¶Ų¹╝ė╚ļ╬╗ų├Ż¼┐╔ĮĄ×ķĪ½100mg/NM3Ż╗╚¶īó╚²Č╬┤▀╗»ä®Ęų×ķ╦─Č╬čb╠ŅŻ¼ätūŅĄ═┴“╗»Üõ(┐é┴“)║¼┴┐ĮĄ×ķĪ½80mg/NM3Ż¼┼cé„Įy(t©»ng)Ą─ųą┤«Ą═╗“ųąĄ═Ą═╣ż╦ćŽÓ═¼ĪŻ

4.1 ┴„│╠╩ŠęŌłD

╚ĪŽ¹’¢║═╦■┴„│╠Ą─┴„│╠╚ńłD2Ż¼┤╦Ģr¤ß╦«╦■│÷┐┌Ą─ūāōQÜŌ£žČ╚Ī½40ĪµĪŻ

4.2 ─┐Ū░Ą─╣żśI(y©©)æ¬(y©®ng)ė├

¤o’¢║═¤ß╦«╦■╣ż╦ćė├æ¶Ż║

(1)─ŽŠ®╗»╣żÅSŻ¼2╚fćŹ,1998─Ļæ¬(y©®ng)ė├ĪŻ

(2)║ė▒▒╝Įų▌╗»Ę╩ÅSŻ¼4╚fćŹ,2001─Ļ12į┬æ¬(y©®ng)ė├ĪŻ

(3)╔Į╬„įŁŲĮ╗»Ę╩ÅS,10╚f揯¼2002─Ļ1į┬æ¬(y©®ng)ė├ĪŻ

(4)║■─ŽŽµ╠Č,16╚f揯¼2004─Ļ6į┬æ¬(y©®ng)ė├ĪŻ

(5)░▓╗š╠½║═Ż¼5╚fćŹ,2004─Ļ12į┬ĪŻ

(6)╔Į¢|š┬ŪČ■╗»5╚fćŹ,2005─Ļ1į┬ĪŻ

(7)įĮ─Ž╔ńĢ■ų„┴x╣▓║═ć°║ė▒▒╗»╣żĄ¬Ę╩ÅSŻ¼10╚f揯¼

(8)╔Į╬„ĢxžS├║╗»╣żėąŽ▐ž¤(z©”)╚╬╣½╦Š┬äŽ▓14╚f揯¼2005─Ļ4į┬æ¬(y©®ng)ė├ĪŻ

(9)┘Fų▌╗»Ę╩ÅS13╚f揯¼2005─Ļ1į┬æ¬(y©®ng)ė├ĪŻ

(10)╔Į╬„ĢxžS├║╗»╣żėąŽ▐ž¤(z©”)╚╬╣½╦ŠĖ▀ŲĮ17╚f揯¼2005─Ļ12į┬æ¬(y©®ng)ė├ĪŻ

(11)║ė─Žą┬Ól(xi©Īng)╗»Ę╩┐éÅS23╚fćŹĪŻ

5 ė├ćŖ╦«į÷ر╚Ī┤·╠Ņ┴ŽĄ─’¢║═¤ß╦«╦■Ą─╚½Ą═ūā╣ż╦ć

5.1 ╚ĪŽ¹╠Ņ┴Ž┐╔ąąąį

Ė„ĘNĖ„śėĄ─╠Ņ┴Žį┌’¢║═¤ß╦«╦■į┌ūāōQ╣żČ╬ęččėė├ČÓ─ĻŻ¼Ųõū„ė├╩Ū╠ßĖ▀ÜŌę║Įėė|├µĘeŻ¼╝ė┐ņÜŌę║ā╔ŽÓĄ─ŲĮ║ŌŻ¼Ą½┤╦įO(sh©©)éõ▒Š╔Ē┤µį┌╠Ņ┴ŽČÓŻ¼ūĶ┴”┤¾Ą─▒ū▓Ī╩Ū¤oĘ©┐╦Ę■Ą─ĪŻ═∙═∙ė░ĒæūāōQŽĄĮy(t©»ng)─▄┴”Ą─╠ßĖ▀ĪŻę¬╠ßĖ▀ūāōQŽĄĮy(t©»ng)Ą──▄┴”═∙═∙ų╗ėąųžą┬ųŲįņę╗éĆ▌^┤¾Ą─’¢║═¤ß╦«╦■ĪŻė╔ė┌╠Ņ┴Ž╩Ūįņ│╔’¢║═¤ß╦«╦■ūĶ┴”Ą─ų„ę¬įŁę“ĪŻūŅĮ³ķ_░l(f©Ī)│╔╣”Ą─╚ĪŽ¹’¢║═¤ß╦«╦■╣ż╦ć╠ß╩Š╬ęéāŻ¼’¢║═¤ß╦«╦■Ą─╗ž╩šĄ─¤ß┴┐ęčė·üĒė·╔┘Ż¼╠Ņ┴ŽĄ─ū„ė├ę▓ęčė·üĒė·ąĪŻ¼▀@×ķ╚ĪŽ¹╠Ņ┴Žäō(chu©żng)įņ┴╦Śl╝■ĪŻ

5.2 Ė▀ą¦ņF╗»ćŖŅ^

ćŖŅ^Ą─ņF╗»Č╚ī”ÜŌę║ķgĄ─鄤ßé„┘|(zh©¼)ą¦┬╩ė░ĒæśO┤¾Ż¼įO(sh©©)ėŗųą▓╔ė├ć°═Ōę²▀Mūįąą╔·«a(ch©Żn)Ą─Ė▀ą¦ņF╗»ćŖŅ^╚½▓┐╚Ī┤·é„Įy(t©»ng)╠Ņ┴ŽŻ¼įōćŖŅ^▓╗═¼ė┌é„Įy(t©»ng)Ī░éŃĀŅ╦«─żĀŅĪ▒×ķū▓ō¶╩ĮŻ¼ņF╗»Č╚śOĖ▀Ż¼╦«ųķ┴ŻČ╚×ķ0.1mmŻ¼1M3╦«ņF╗»│╔lmmĄ─ę║Ą╬Ż¼Ųõ▒Ē├µĘeį÷┤¾1000▒ČŻ¼ņF╗»│╔0.1mmĄ─ę║Ą╬Ż¼Ųõ▒Ē├µĘeį÷┤¾10000▒ČŻ¼śO┤¾╠ßĖ▀’¢║═¤ß╦«╦■Ą─╦«ÜŌķgĄ─鄤ßé„┘|(zh©¼)ą¦┬╩ĪŻ

5.3 ┴„│╠╩ŠęŌłD

╚źĄ¶’¢║═╦■Ą─╠Ņ┴ŽŻ¼į┌╦■ā╚(n©©i)įO(sh©©)ų├ČÓīėĖ▀ą¦ņF╗»ćŖŅ^Ż¼īó¤ß╦«╦■Īóę╗╦«╝ė│÷üĒĄ─¤ß╦«į÷ē║║¾▀M╚ļĖ▀ą¦ņF╗»ćŖŅ^ćŖ│╔ņFĀŅ┼c▀M╚ļĄ─░ļ╦«├║ÜŌ╗ņ║Žį÷رŻ¼ęį╠ßĖ▀░ļ╦«├║ÜŌĄ─║¼Ø±┴┐Ż¼ę▓Š═╩Ū╗ž╩š¤ß╦«ųąĄ─¤ß┴┐Ż¼ČÓėÓĄ─£žČ╚▌^Ą═Ą─╦«▀M╚ļ¤ß╦«╦■ĪŻ

╚źĄ¶¤ß╦«╦■Ą─╠Ņ┴ŽŻ¼į┌╦■ā╚(n©©i)įO(sh©©)ų├ČÓīėĖ▀ą¦ņF╗»ćŖŅ^Ż¼īó’¢║═╦■│÷üĒĄ─£žČ╚▌^Ą═Ą─╦«╝ėē║▀M╚ļĖ▀ą¦ņF╗»ćŖŅ^ćŖ│╔ņFĀŅ┼c▀M╚ļ¤ß╦«╦■Ą─£žČ╚▌^Ė▀Ą─(ĮėĮ³┬Č³c)ūāōQÜŌ╗ņ║ŽŻ¼╩╣ūāōQÜŌ└õ─²Ī░Ž┬ėĻĪ▒Ż¼╔·│╔¤ß╦«▓┐Ęųų▒ÅĮ▀M╚ļ’¢║═╦■Ž┬īėŻ¼ę╗╦«╝ė¤ßŲ„ĪŻ

5.3.1 įō╣ż╦ćĄ─ā×(y©Łu)³c

1)¤ß┴┐╗ž╩š▓╗Ą═ė┌╠Ņ┴Ž╩ĮĪŻ

2)╣Ø(ji©”)╩Ī┤¾┴┐Ą─╠Ņ┴Ž═Č┘YŻ¼─┐Ū░╠Ņ┴ŽČÓ×ķ▓╗õPõō▓─┴ŽŻ¼Ųõą¦ęµ┐╔ė^ĪŻ

3)ė╔ė┌¤o╠Ņ┴ŽŻ¼┐╦Ę■┴╦╦■▒PĪó╠Ņ┴ŽĄ╚ęūČ┬╚¹Ą─╚▒³cŻ¼╩╣▓┘ū„Ģ■ŠSūoūāĄ├ĘŪ│Ż║å▒ŃĪŻ

4)ÜŌ¾w┴„äėūĶ┴”┤¾Ę∙Č╚£p╔┘Ż¼įO(sh©©)éõ─▄┴”ę▓Š═┤¾Ę∙Č╚į÷╝ėĪŻ

5.3.2╣żśI(y©©)æ¬(y©®ng)ė├

─┐Ū░š²į┌║ė─Ž┼RĘf6╚fćŹ║Ž│╔░▒ÅSæ¬(y©®ng)ė├╬Õ─Ļ[13]Ż¼ė╔ė┌ō·(d©Īn)ą─’¢║═╦■¤ß╦«│÷┐┌┼c¤ß╦«╦■¤ß╦«▀M┐┌ē║▓ŅąĪŻ¼ļyęį▒ŻūCćŖūņį┌¤ß╦«╦■ųąĄ─╩╣ė├ą¦╣¹Ż¼āHį┌’¢║═╦■╩╣ė├ćŖūņ┤·╠µ╠Ņ┴ŽŻ¼╚ńŽ┬łDŻ¼▓╔ė├ņF╗»ćŖūņ’¢║═╦■ŽĄĮy(t©»ng)ē║▓Ņ0.03MPaŻ¼┴Ēę╗╠ū╠Ņ┴Ž╦■×ķ0.06MPa,│÷’¢║═╦■░ļ╦«├║ÜŌ┼c¤ß╦«£žČ╚ŽÓ▓Ņ4Ī½5ĪµŻ╗ūāōQš¶Ų¹Ž¹║─200kg/tNH3,ūāōQÜŌCO║¼┴┐1.6%Ż¼’¢║═╦■╗ž╩šš¶Ų¹ĪóĮĄĄ═ūĶ┴”▀_ĄĮ┴╦└ĒŽļ╦«ŲĮĪŻ

īŹļH╔Ž’¢║═╦■¤ß╦«│÷┐┌┼c¤ß╦«╦■¤ß╦«▀M┐┌ėą0.02MPaē║▓ŅŻ¼░ļ╦«├║ÜŌ┼cūāōQÜŌėą0.03MPaĄ─ē║▓ŅŻ¼┐é╣▓ėą0.05MPaē║▓ŅŻ¼ćŖūņ═Ļ╚½┐╔╩╣ė├į┌¤ß╦«╦■Ż¼ų╗╩ŪćŖūņĄ─ą╬╩Į┼c’¢║═╦■▓╗═¼ĪŻ

┤╦═ŌŻ¼║■▒▒ą┬╔·į┤╣½╦Š(║■▒▒╣½░▓┐h)æ¬(y©®ng)ė├╦──ĻĪŻ▀Ćėą║ė─Žš²Ļ¢Ą¬Ę╩ÅSŻ¼šŃĮŁķ_╗»ŪÕ╚A╗»╣żĪŻ

6 ė├ė┌å╬┤╝Ą─ūāōQ╝µėąÖC┴“▐D(zhu©Żn)╗»Ą─╚½Ą═ūā╣ż╦ć

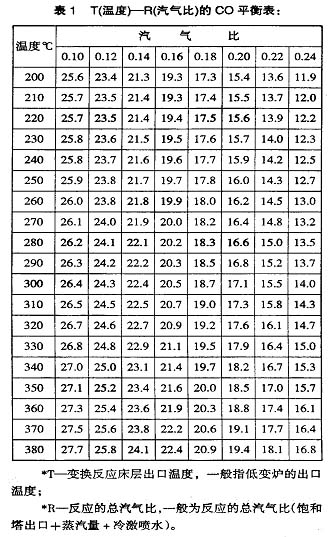

å╬┤╝╔·«a(ch©Żn)ųąįŁ┴ŽÜŌČ╝×ķ╦«├║ÜŌŻ¼ŲõĮMĘų×ķŻ║CO-38%Ż╗CO2-6%Ż╗H2-50%ĪŻūāōQ│÷┐┌CO║¼┴┐20Ī½25%ū¾ėęŻ¼Ę┤æ¬(y©®ng)Ą─Ų¹ÜŌ▒╚Ė³Ą═Ż¼ŲõT(£žČ╚)Ī¬R(Ų¹ÜŌ▒╚)Ą─COŲĮ║Ōėŗ╦ŃęŖ▒Ē1Ż║

Å─▒Ēųą┐╔ų¬Ż¼į┌│÷┐┌CO×ķ22%ĢrŻ¼Ųõ┐éŲ¹ÜŌ▒╚║▄Ą═Ī½0.14ĪŻ╩Ū▓╗─▄ė├ųąūā┤▀╗»ä®Ż¼▒žąĶė├ŌÆŃfĄ═ūā┤▀╗»ä®Ż¼Č°ė├ŌÆŃfĄ═ūā┤▀╗»ä®ŲõĘ┤æ¬(y©®ng)Ų¹ÜŌ▒╚Ą═Īó£žČ╚Ą═Īó┤▀╗»ä®┐š╦┘Ą═ī”ėąÖC┴“▐D(zhu©Żn)╗»▓╗└¹Ż¼×ķ┤╦ąĶę¬┼õų├ėąÖC┴“▐D(zhu©Żn)╗»(Āt)Č╬ĪŻ

6.1 ūāōQ¤ßĮ╗ōQŲ„║¾┤«ųą£ž╦«ĮŌĀt

┴„│╠æ¬(y©®ng)ė├Ż║║ė─Ž╬Š╩ŽŻ¼æ¬(y©®ng)ė├3─ĻŻ¼│÷┐┌COSĪ½0.2mg/m3ĪŻ

6.2 ūāōQĀtā╚(n©©i)┤«Ė▀£ž╦«ĮŌĀt

įō┴„│╠▀mė├ė┌ĘŪCOS╝░Ė▀┴“įŁ┴ŽÜŌĄ─▐D(zhu©Żn)╗»Ż¼┴„│╠æ¬(y©®ng)ė├Ż║║■▒▒ųą╠ņŻ¼æ¬(y©®ng)ė├4─ĻŻ¼│÷┐┌COSĪ½0.5mg/m3ĪŻĖ▀┴“įŁ┴ŽÜŌė├æ¶Ż║╦─┤©Ė▀┐h▀M┐┌Ą─ėąÖC┴“>500mgŻ»NM3ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ

VIP╔╠äš(w©┤)ŠŃśĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūoļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢ E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578