1 Ė┼╩÷

╝ū┤╝ūŅįń╩Ūį┌─Š▓─Ė╔sųą░l(f©Ī)¼F(xi©żn)Ą─Ż¼ų▒ų┴173─Ļ║¾Ż¼╝┤1834─ĻČ┼±R(Duma5)Ą╚▓┼ė├╗»īW(xu©”)Ę©║Ž│╔╝ā╝ū┤╝Ż¼1923─ĻBASF╣½╦Šį┌Ė▀£žĖ▀ē║Ž┬║═õ\Ńt┤▀╗»ä®┤▓īėė├COĪóH2║Ž│╔╝ū┤╝īŹ(sh©¬)¼F(xi©żn)╣żśI(y©©)╗»ĪŻĮ³Äū╩«─ĻŻ¼ė╔ė┌├ō┴“╝╝ąg(sh©┤)Ą─▀M(j©¼n)▓ĮŻ¼Ą═ē║Ą═£žŃ~ŽĄ┤▀╗»ä®ķ_░l(f©Ī)│╔╣”Ż¼Ą═ē║║Ž│╔╝ū┤╝░l(f©Ī)š╣║▄┐ņŻ¼ų▓Įį┌╚Ī┤·Ė▀ųąē║Śl╝■Ž┬╔·«a(ch©Żn)╝ū┤╝Ż¼ę“?y©żn)ķĄ═ē║╝ū┤╝Ą─┘|(zh©¼)┴┐║├Ż¼įŁ┴ŽÜŌ║═─▄║─Ą═Ż¼│╔▒ŠĄ═Ż¼═Č┘Y╔┘ĪŻ

į┌Ė▀Ń~õ\õX┤▀╗»ä®┤▓īėė├Ą═ē║Ę©║Ž│╔╝ū┤╝į┌ć°(gu©«)ā╚(n©©i)═ŌęčĮø(j©®ng)Ųš▒ķ╩╣ė├Ż¼Ą½Ą═ē║║Ž│╔╝ū┤╝Ą─║Ž│╔╦■ą╬╩Įį┌▓╗öÓĖ─▀M(j©¼n)ų«ųąŻ¼░┤ęŲū▀Ę┤æ¬(y©®ng)¤ßĄ─ĘĮ╩ĮŻ¼ėąā╔┤¾ŅÉŻ║ę╗ŅÉ╩ŪÜŌÜŌōQ¤ß╩ĮŻ¼░³└©└õ╝ż╩ĮĪó└õ╣▄╩ĮĪóķgĮėÜŌÜŌōQ¤ß╩Į╗“╗ņ║Ž╩ĮŻ╗Č■ŅÉ╩Ū╦«ÜŌōQ¤ß╩ĮŻ¼Ųõųą░³└©╦«╣▄╩Į(╣▄ā╚(n©©i)×ķ╦«Ų¹╗ņ║Ž╬’)Īó╣▄╩Į┤▓(╣▄═Ō×ķ╦«Ų¹╗ņ║Ž╬’)ĪŻ╦«╣▄╩ĮĄ═ē║╝ū┤╝║Ž│╔╦■╩Ū╩ū┤╬į┌╔Į¢|╩ĪĄ┬²R²ł╗»Ę╩ÅS╩╣ė├Ż¼ę╗┤╬ķ_▄ć│╔╣”Ż¼╩╣ė├░ļ─ĻüĒŻ¼▒╚Ųõ╦³ą╬╩Į║Ž│╔╦■ėą├„’@Ą─ā×(y©Łu)ä▌(sh©¼)ĪŻ

2 ╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)╗∙▒Š└Ēšō╝░įO(sh©©)ėŗ(j©¼)╦╝Žļ

ų„Ę┤æ¬(y©®ng)Ż║CO+2H2=CH3OH+102.5KJŻ»mol

Ė▒Ę┤æ¬(y©®ng)Ż║2CO+4H2=(CH3)2O+H2O+200.2KJŻ»mol

CO+3H2=CH4+H2O+115.6KJŻ»mol

4CO+8H2=C4H2OH+3H2O+49.62KJŻ»mol

nCO+2nH2=(CH2)n+nH2O+O

CO2+H2=CO+H2OŻŁ42.9KJŻ»mol

1ĪóCO┼cH2║Ž│╔╝ū┤╝╩Ūę╗éĆ(g©©)┐╔─µ£p¾wĘeĘ┼¤ßĘ┤æ¬(y©®ng)Ż¼Ųõų„Ę┤æ¬(y©®ng)╩Ū╔·│╔╝ū┤╝Ż¼ę▓ėą╔·│╔Č■╝ū┤╝Īóūā╠╝┤╝Īó¤NŅÉCH4Ą─Ė▒Ę┤æ¬(y©®ng)Ż¼▀ĆėąCOūāōQĘ┤æ¬(y©®ng)Ą──µĘ┤æ¬(y©®ng)ĪŻ

2Īóē║┴”Ė▀Īó£žČ╚Ą═ėą└¹ė┌Ę┤æ¬(y©®ng)Ą─╗»īW(xu©”)ŲĮ║ŌŻ¼ā╔š▀┼õ║ŽŻ¼æ¬(y©®ng)╩ŪĖ▀ē║Ė▀£žĪóĄ═ē║Ą═£žėą└¹ĪŻ

3Īóē║┴”×ķ50MPaĪ½80MPaŻ¼£žČ╚200ĪµĪ½300ĪµŻ¼Ę┤æ¬(y©®ng)¤ß×ķ97068.8JŻ»molĪ½99370.0JŻ»molĪŻ

4Īóį┌Ń~╗∙┤▀╗»ä®╔ŽĄ─║Ž│╔╝ū┤╝Ą─Ę┤æ¬(y©®ng)▀^│╠×ķó┘öU(ku©░)╔óĪ·ó┌╬³ĖĮĪ·ó█▒Ē├µ╗»īW(xu©”)Ę┤æ¬(y©®ng)(«a(ch©Żn)╬’)Ī·ó▄ĮŌ╬³Ī·ó▌öU(ku©░)╔óŻ¼Ę┤æ¬(y©®ng)╦┘Č╚┼c╬ÕéĆ(g©©)▀^│╠ėąĻP(gu©Īn)Ż¼Ą½┐žųŲ▀^│╠×ķó█(╝┤╗»īW(xu©”)Ę┤æ¬(y©®ng))▀^│╠Ż¼ę“?y©żn)ķŲõ╦┘Č╚ūŅ┬²Ż¼ę¬╠ßĖ▀┐é▀^│╠╦┘Č╚Ż¼ĻP(gu©Īn)µI╩Ū╠ßĖ▀╗»īW(xu©”)Ę┤æ¬(y©®ng)╦┘Č╚ĪŻ

5ĪóĄ═ē║║Ž│╔╝ū┤╝┤▀╗»ä®╩ŪŃ~║¼┴┐▀_(d©ó)50%ęį╔ŽŃ~õ\õX┤▀╗»ä®Ż¼Ųõ╩╣ė├£žČ╚ĘČć·¬MšŁŻ¼×ķ210ĪµĪ½280ĪµŻ¼Č°ūŅ╝č£žČ╚ĘČć·×ķ220ĪµĪ½260ĪµĪŻ

6ĪóŃ~╗∙┤▀╗»ä®┤¾Č╝ė├╣▓│┴└õĘ©ųŲ│╔Ż¼ĮY(ji©”)śŗ(g©░u)╩Ķ╦╔Ż¼ā╚(n©©i)▒Ē├µĘe┤¾Ż¼▀@ėą└¹ė┌╝ė┐ņĘ┤æ¬(y©®ng)╦┘Č╚Ż¼═¼Ģr(sh©¬)║¼ėą▌^ČÓĮī┘č§╗»╬’╚ńč§╗»õXŻ¼ę“Č°Ųõī¦(d©Żo)¤ßŽĄöĄ(sh©┤)ąĪŻ¼é„¤ßąį─▄▓ŅŻ¼ÖC(j©®)ąĄÅŖ(qi©óng)Č╚Ą═Ż¼ę“Č°▒Ż│ų┤▀╗»ä®Ė▀╗ŅąįŻ¼▒▄├Ō▀^¤ß│¼£ž╩Ūų┴ĻP(gu©Īn)ųžę¬Ą─ĪŻ

3 ÜŌ└õ╩Į╝ū┤╝║Ž│╔╦■

CO┼cH2Ę┤æ¬(y©®ng)╩ŪÅŖ(qi©óng)Ę┼¤ßĘ┤æ¬(y©®ng)Ż¼┼cH2ĪóN2ÜŌ¾w║Ž│╔×ķ░▒▒╚▌^Ż¼╔·│╔├┐mol╝ū┤╝▒╚░▒Äū║§ę¬ČÓę╗▒ČŻ¼Č°║Ž│╔╝ū┤╝Ą─Ń~ŽĄ┤▀╗»ä®Ą─╩╣ė├£žČ╚ĘČć·ų╗ėą50Īµū¾ėęŻ¼║Ž│╔░▒Ą─ĶFŽĄ┤▀╗»ä®╩╣ė├£žČ╚120ĪµĪ½150ĪµŻ¼ę“┤╦╚ń║╬īó╝ū┤╝Ę┤æ¬(y©®ng)¤ß┐ņ╦┘ęŲū▀Ż¼╩╣Ųõ£ž╔²Ż╝50Īµ╩Ū╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)Ų„įO(sh©©)ėŗ(j©¼)Ą─ųžę¬å¢Ņ}ĪŻ

ī”(du©¼)ÜŌ╣╠┐╔─µĘ┼¤ßĘ┤æ¬(y©®ng)Ż¼ę╗░Ńė├╬┤Ę┤æ¬(y©®ng)└õÜŌų▒Įė╗“ķgĮė▒╗Ę┤æ¬(y©®ng)ÜŌ╝ė¤ßŻ¼╩╣╬┤Ę┤æ¬(y©®ng)ÜŌČÓ┤╬╝ė¤ßų┴Ę┤æ¬(y©®ng)£žČ╚Ż¼Ę┤æ¬(y©®ng)ÜŌČÓ┤╬╔²£žĪ¬ĮĄ£žŻ¼╩╣ų«▒Ż│ųį┌┤▀╗»ä®╗Ņąį£žČ╚ĘČć·ų«ā╚(n©©i)Ż¼▓╗│¼£žŻ¼ę▓▓╗Ī░Ž©£ńĪ▒ĪŻę“?y©żn)ķÜŌ¾wĄ─¤ß╚▌║▄ąĪŻ¼Ę┤æ¬(y©®ng)Ę┼│÷¤ßŻ¼£ž╔²┤¾Ż¼╝┤£žČ╚▓©äė(d©░ng)┤¾Ż¼╩╣╔²£žĪ¬ĮĄ£ž┤╬öĄ(sh©┤)š{(di©żo)£ž╩ųČ╬Å═(f©┤)ļs╗»ĪŻ└²╚ńė├╦─Č╬ķg└õĮ^¤ßĘ┤æ¬(y©®ng)Ų„Ż¼Ę┤æ¬(y©®ng)║¾╝ū┤╝ā¶ųĄ×ķ5.7%Ż¼╚ń╣¹ę╗Č╬▀M(j©¼n)┐┌×ķ220ĪµŻ¼ā¶ųĄ×ķį÷╝ė1.43%Ż¼ät│÷┐┌£žČ╚▀_(d©ó)264.96ĪµŻ¼╝┤£ž╔²×ķ43ĪµŻ¼ė╔┤╦Ż¼╩ŻŽ┬Ą─├┐Č╬ā¶ųĄį÷╝ė1.42%Ż¼ät├┐Č╬£ž╔²▒Ż│ų43Īµū¾ėęŻ¼ī”(du©¼)Ą═ē║Ė▀Ń~┤▀╗»ä®╚ń┤╦┤¾Ą─£žČ╚ūā╗»Ż¼Ģ■(hu©¼)╩╣╗Ņąį▀^įń╦ź═╦Ż¼╩╣ė├ē█├³┐sČ╠Ż¼ī”(du©¼)ė┌┤¾ą═čbų├ŅlĘ▒Ė³ōQ┤▀╗»ä®Ż¼▓╗ų╗╩Ū┤▀╗»ä®│╔▒Šį÷╝ėŻ¼Č°Ūę╔²£ž▀ĆįŁš╝ė├╔·«a(ch©Żn)Ģr(sh©¬)ķgŻ¼įņ│╔ōp╩¦Ė³┤¾ĪŻ

└õ╣▄ÜŌ└õ╩Į╝ū┤╝Ę┤æ¬(y©®ng)┤▓Ż¼Ųõ┤▓īėčbėą└õ╣▄╩°Ż¼└õ╣▄×ķąĪ╣▄ÅĮŻ¼Ė∙öĄ(sh©┤)ČÓŻ¼╣▄ā╚(n©©i)─®Ę┤æ¬(y©®ng)└õÜŌ┼c╣▄═Ōš█┴„╩ĮŻ¼├┐Ė∙š█┴„╣▄ųąĄ─Ž┬ĮĄ╣▄┼cĘ┤æ¬(y©®ng)ÜŌ▓ó┴„Ż¼╔Ž╔²╣▄┼cĘ┤æ¬(y©®ng)ÜŌ─µ┴„ĪŻ▓ó┴„╣▄ā╚(n©©i)═Ō鄤ߣž▓Ņ╔Ž┤¾Ž┬ąĪŻ¼Č°─µ┴„╣▄Ž┬┤¾╔ŽąĪŻ¼▀@Š═╩╣┤▓īė╔ŽŽ┬鄤ß┌ģė┌Š∙ä“║═ŠÅŻ¼š█┴„╩Į└õ╣▄╩°▀mė├£žģ^(q©▒)║▄¬MšŁĄ─Ń~ŽĄ╝ū┤╝┤▀╗»ä®Ą─ę¬Ū¾ĪŻĄ½╩ŪÜŌ└õ╩Įė├ūį╔Ē¤ß裣h(hu©ón)Ż¼Ę┤æ¬(y©®ng)║¾¤ßÜŌ¾w╝ė¤ß╬┤Ę┤æ¬(y©®ng)└õÜŌ¾wŻ¼ī”(du©¼)Ę┤æ¬(y©®ng)┤▓Ż¼╩╣ų«▒Ż│ųį┌┤▀╗»ä®╗Ņąį£žČ╚ĘČć·ā╚(n©©i)Ż¼▓╗ų┴ė┌│¼£žŻ¼ī”(du©¼)╬┤Ę┤æ¬(y©®ng)ÜŌŻ¼╩╣ų«▀_(d©ó)ĄĮ┤▀╗»ä®Ę┤æ¬(y©®ng)╦∙▒žę¬ūŅĄ═£žČ╚Ż║╚ń┤╦Ę┤Š═¤ß│²«a(ch©Żn)╔·╔┘┴┐Ą═ē║š¶Ų¹═ŌŻ¼ų„ę¬▒╗└õģs╦«Ä¦ū▀ĪŻ

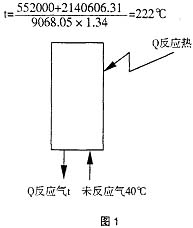

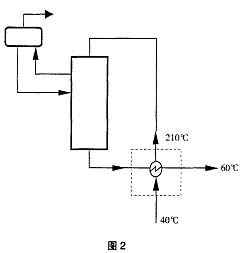

ęį╚½╦■ū÷¤ßŲĮ║ŌĄ─ī”(du©¼)Ž¾Ż¼▀M(j©¼n)ąą¤ßŲĮ║Ōėŗ(j©¼)╦ŃŻ║

Q╬┤Ę┤æ¬(y©®ng)ÜŌ=10000Ī┴1.38Ī┴40=552000

QĘ┤æ¬(y©®ng)¤ßŻ║517.75Ī┴4134.44=2140606.31

QĘ┤æ¬(y©®ng)ÜŌ=9068.05Ī┴1.35t=12151.18

1000.00Ī¬▀M(j©¼n)╦■╬┤Ę┤æ¬(y©®ng)ÜŌNm3

9068.05Ī¬│÷╦■Ę┤æ¬(y©®ng)ÜŌNm3

517.75Ī¬Ę┤æ¬(y©®ng)╔·│╔┤ų┤╝Nm3

4134.44Ī¬Ī¬├┐Nm3┤ų┤╝╔·│╔¤ßKJŻ»Nm3

1.38Ī¬╬┤Ę┤æ¬(y©®ng)ÜŌ▒╚¤ßKJŻ»Nm3Īµ

1.34Ī¬Ę┤æ¬(y©®ng)ÜŌ▒╚¤ßKJŻ»Nm3Īµ

tĪ¬Ę┤æ¬(y©®ng)ÜŌ│÷╦■£žČ╚

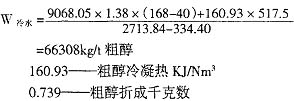

¤ßÜŌĮø(j©®ng)ÅUÕü╔·«a(ch©Żn)0.6MPaĄ═ē║š¶Ų¹Ż¼Ųõ’¢║═£žČ╚160ĪµŻ¼│÷ÅUÕü£žČ╚×ķ168%ĪŻ«a(ch©Żn)╔·Ą═ē║š¶Ų¹WŻ║

10000Nm3▀M(j©¼n)╦■=824.17kg/t┤ų┤╝

2713.84 0.6MPa’¢║═š¶Ų¹¤ß║¼KJŻ»kg

ÅUÕü│÷üĒ¤ßÜŌ(168Īµ)Ż¼ė├32Īµ└õģs╦«└õģsŻ¼└õģs╦«╔²£žų┴40ĪµŻ¼║─└õ╦«┴┐Ż║

╔Ž╩÷¤ß║Ō╦ŃŻ¼šf├„ÜŌ└õ╩Į¤ß└¹ė├┬╩Ą═Ż¼ų╗─▄«a(ch©Żn)╔·╔┘┴┐Ą═ē║š¶Ų¹(0.6MPaŻ¼524kg/t┤ų┤╝)Ż¼Č°└õģs╦«Ž¹║─║▄┤¾(66.30t/t┤ų┤╝)ĪŻ

4 ╦«└õ╩Į╝ū┤╝╦■

╦∙ų^╦«└õ╩ĮŻ¼╝┤į┌Ę┤æ¬(y©®ng)┤▓īėų«ųą▓╝╦«(Ęą╦«)╣▄Ż¼╗“░čĘ┤æ¬(y©®ng)╣▄ų├ė┌Ęą╦«ų«ųąŻ¼Ę┤æ¬(y©®ng)¤ßīóĘą╦«Ų¹╗»×ķš¶Ų¹ĪŻ

╚įęį▀M(j©¼n)╦■ÜŌ×ķ10000Nm3Ż¼│÷╦■ÜŌ9068.05Nm3Ż¼«a(ch©Żn)┤ų┤╝517.75Nm3Ż¼ė├║å(ji©Żn)å╬¤ßŲĮ║Ōėŗ(j©¼)╦ŃĖ▒«a(ch©Żn)š¶Ų¹┴┐Īó└õģs╦«║─ĪŻ

4.1 Ū¾│÷╦■£žČ╚

ęį╦«└õŪ░Ą─╦■═Ō¤ßĮ╗×ķ¤ß(ų▒ŠĆ┐“)ŲĮ║Ōī”(du©¼)Ž¾ėŗ(j©¼)╦ŃĘ┤æ¬(y©®ng)ÜŌ▀M(j©¼n)¤ßĮ╗×ķtŻ¼

│÷¤ßĮ╗įO(sh©©)×ķ60ĪµŻ¼

╬┤Ę┤æ¬(y©®ng)ÜŌ▀M(j©¼n)¤ßĮ╗×ķ40ĪµŻ¼

│÷¤ßĮ╗×ķ210ĪµĪŻ

QĘ┤æ¬(y©®ng)¤ß=2140606.31KJ

Q└õ▀M(j©¼n)=10000Ī┴0.33Ī┴40=552000

Q└õ│÷Ż║10000Ī┴1.38Ī┴210=2898000

Q¤ß▀M(j©¼n)=9068.05Ī┴1.34t=12151.19t

Q¤ß│÷=9068.05Ī┴1.34Ī┴60=729071.22

t=2898000+72907122ŻŁ552000Ż»1215U9=253Īµ

4.2 ║─└õģs╦«┴┐

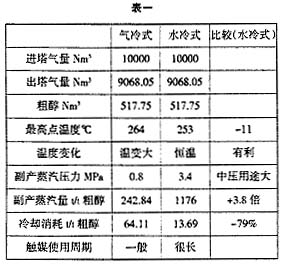

60ĪµĘ┤æ¬(y©®ng)¤ßÜŌĮø(j©®ng)╦«└õų┴40ĪµŻ¼└õģs╦«ė╔32ĪµŻ¼╔²£žų┴40ĪµŻ¼║─╦«┴┐Ż║

W=Ż¹9068.05Ī┴1.38Ī┴(60ŻŁ40)+(160.9Ī┴ 517.7)Ż²Ż».739Ī┴(40ŻŁ32)Ī┴4.12=13695kgŻ»t┤ų┤╝

4.3 Ė▒«a(ch©Żn)š¶Ų¹┴┐

«a(ch©Żn)╔·34.00MPa’¢║═š¶Ų¹(240Īµ)Ż¼¤ß║¼2798.51KJŻ»kgŻ¼▀M(j©¼n)╦«£žČ╚80ĪµŻ¼¤ß║¼334.40KJŻ»kgŻ¼Ė▒«a(ch©Żn)š¶Ų¹Ż║

w=Q└õ▀M(j©¼n)+QĘ┤æ¬(y©®ng)¤ßŻŁQ¤ß│÷Ż»2798.51ŻŁ334.40=780kgŻ»1000Nm3▀M(j©¼n)ÜŌŻ»1055kgt┤ų┤╝

ŽÓ«ö(d©Īng)ė┌├┐揊½┤╝1306kg

īó╔Ž╩÷¤ß┴┐ėŗ(j©¼)╦Ń┴ą▒ĒŻ║

ė╔▒Ē┐╔┐┤│÷Ż¼Å─╣Ø(ji©”)─▄Ą─ė^³c(di©Żn)▒╚▌^Ż¼╦«└õ╩Į▒╚ÜŌ└õ╣Ø(ji©”)─▄Ż¼ŲõųąĖ▒«a(ch©Żn)š¶Ų¹ē║┴”Ė▀Ż¼š¶Ų¹┴┐ČÓ3.8▒ČŻ¼└õģs╦«┴┐╔┘79%ĪŻ

┴Ē═Ō▀Ćėą╚ńŽ┬ā×(y©Łu)ä▌(sh©¼)Ż║

1Īó╦«└õ╩Į▀\(y©┤n)ąą£žČ╚║ŃČ©Ż¼▒╚ÜŌ└õ▀\(y©┤n)ąąŲĮŠÅŻ¼ęįĖ▒«a(ch©Żn)š¶Ų¹ē║┴”š{(di©żo)┐žĘ┤æ¬(y©®ng)┤▓£žČ╚▒╚ÜŌ└õ╩Į║å(ji©Żn)å╬┐╔┐┐ĪŻ

2Īó╦«└õ╩Įė├ČĶąįÜŌ╔²£žŻ¼▀ĆįŁĢr(sh©¬)ų▓Įį÷╝ėH2%Ż¼╔²£ž▀ĆįŁ░▓╚½┐╔┐┐ĪŻ

3Īó╦«└õ╩ĮĘ┤æ¬(y©®ng)¤ß╗ž╩š┼cĘ┤æ¬(y©®ng)┤▀╗»┤▓╚┌×ķę╗¾wŻ¼ÜŌ└õ╩ĮĘ┤æ¬(y©®ng)Ų„┼cĘ┤æ¬(y©®ng)¤ß╗ž╩šŲ„Ęųų├Ż¼▓╗┴Ēš╝ĄžŻ¼╬Õ▀BĮė╣▄Ą└ĪŻ

4Īó╦«└õ╩Į▓╗įO(sh©©)ļŖĀt╔²£žŻ¼ÜŌ└õ╩ĮįO(sh©©)ų├ļŖĀt╔²£žŻ¼┐╔┐┐ąį║├ĪŻ

5 ╦«╣▄╩Į┼c╣▄Üż╩Į

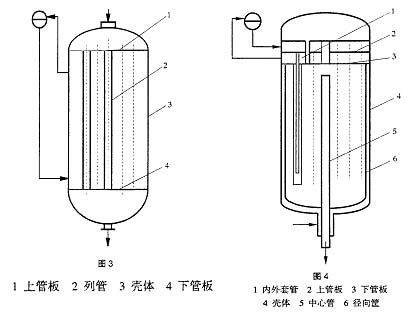

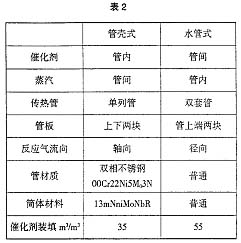

╦«╣▄╩Į┼c╣▄Üż╩Į╝ū┤╝║Ž│╔╦■Ż¼Č╝ī┘ė┌Ęą╦«Ų¹╗»×ķš¶Ų¹ęŲū▀Ę┤æ¬(y©®ng)¤ßĄ─Ę┤æ¬(y©®ng)Ų„ĪŻŲõģ^(q©▒)äeį┌╦«╣▄╩Į╩Ū╦«į┌╣▄ā╚(n©©i)Ż¼╣▄═Ō×ķ┤▀╗»Ę┤æ¬(y©®ng)┤▓Ż╗╣▄Üż╩Į╩Ū╦«į┌╣▄═ŌŻ¼╣▄ā╚(n©©i)čb╠Ņ┤▀╗»ä®ĪŻė╔┤╦į┌ĮY(ji©”)śŗ(g©░u)╝Ü(x©¼)╣Ø(ji©”)║═╠žąįĘĮ├µėą║▄ČÓĄ─▓╗═¼Ż¼ Ųõ╗∙▒ŠĮY(ji©”)śŗ(g©░u)(╚ńłD3Īó4)Ż¼ā╔š▀ĮY(ji©”)śŗ(g©░u)ģ^(q©▒)äe╚ń▒Ē2ĪŻ

6 ╦«╣▄╩Į╝ū┤╝╦■Ą─ā×(y©Łu)³c(di©Żn)

1ĪóĘą“v╦«╣▄ą╬╚ń┤╠ĄČ║═ĄČŪ╩Ż¼×ķæęÆņ╩ĮŻ¼╝┤ų╗║Ėę╗Č╦Ż¼┴Ēę╗Č╦ėąūįė╔╔ņ┐s┐šķgĪŻ╣▄ūė╩▄¤ß╔ņ┐sø]ėą╝s╩°┴”Ż¼¤oąĶė├ŠĆ┼“├øŽĄöĄ(sh©┤)ąĪĄ─░║┘FSAF2205ļpŽÓ▓╗õPõōŻ¼ų╗ė├Ųš═©▓╗õPõō╣▄Š═┐╔Ż¼Üż¾w▓╗╩▄╣▄ūė╔ņ┐s┴”Ą─ė░ĒæŻ¼Üż¾w▓─┘|(zh©¼)ę▓ę¬Ū¾▓╗Ė▀Ż¼═▓¾w╔ŽŽ┬║±Č╚ŽÓ═¼Ż¼¤oąĶįO(sh©©)ų├╝ėÅŖ(qi©óng)═▓¾wŻ¼¤oąĶė├Ė▀ÅŖ(qi©óng)Č╚20MnNiM0YbRĄ╚ŅÉ╠žą═õō▓─Ż¼═▓¾w▓─┘|(zh©¼)ė├Å═(f©┤)║Žõō░Õ╝┤┐╔ĪŻ

2Īó╚▌ĘeŽĄöĄ(sh©┤)┤¾Ż¼╣▄Üż╩Į╝ū┤╝Ę┤æ¬(y©®ng)Ų„Ą─╚▌Ęe└¹ė├ŽĄöĄ(sh©┤)╝s×ķ35%ū¾ėęŻ¼JJD╦«╣▄╩Į╝ū┤╝╦■╗“▀_(d©ó)55%ęį╔ŽŻ¼▀@ęŌ╬Čų°═¼śėĄ─ē║┴”╚▌Ų„┐šķgųąŻ¼╦«╣▄╩ĮĘ┤æ¬(y©®ng)Ų„īó▒╚╣▄Üż╩ĮĘ┤æ¬(y©®ng)Ų„īóČÓčb╠Ņ┤▀╗»ä®ĪŻ╚ń╬ę╣½╦ŠįO(sh©©)ėŗ(j©¼)Ą─JJD”Ą2800Ą═ē║╦«╣▄╩Į╝ū┤╝╦■┤▀╗»ä®čb╠Ņ┐╔▀_(d©ó)58t(38m3)ĪŻ

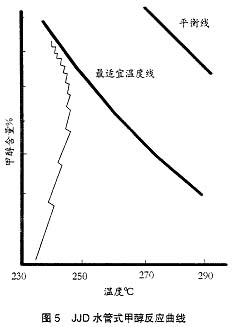

3ĪóJJD╦«╣▄╩Į╝ū┤╝╦■×ķ╚½ÅĮŽ“┴„│╠Ż¼╝┤Ę┤æ¬(y©®ng)ÜŌ┤╣ų▒═©▀^Ęą“v╦«╣▄║═▒╗╦«╣▄░³ć·Ą─┤▀╗»ä®ų∙īėŻ¼Å─▓┘ū„įŁ└Ē╔ŽųvŪ·ŠĆė╔ČÓéĆ(g©©)Ę┤æ¬(y©®ng)Ę┼¤ßĪ¬└õģsõŲXą╬ļA╠▌ĮM│╔Ą─Ī░ČŪą╬Ī▒Ū·ŠĆ(╚ńłD╚²)Ż¼¤ß³c(di©Żn)┼cŲ³c(di©Żn)Ż¼ĮK³c(di©Żn)£ž▓ŅąĪė┌5ĪµĪŻĘ┤æ¬(y©®ng)ā¶ųĄĖ▀Ż¼│÷┐┌┤ų┤╝┐╔▀_(d©ó)5Ī½6%Ż¼å╬╬╗┤▀╗»ä®«a(ch©Żn)┤╝┴┐Ė▀ĪŻ

4ĪóJJD╦«╣▄╩Į╝ū┤╝╦■å╬╬╗╚▌Ęe鄤ß├µĘe┤¾ĪŻ”Ą2800╦■鄤ß├µĘe▒╚╣▄Üż╩Į╦■鄤ß├µĘe┤¾23%Ż¼▀@Š═▀mæ¬(y©®ng)┴╦╝ū┤╝║Ž│╔Ę┤æ¬(y©®ng)¤ß┤¾Īó└õģsžō(f©┤)║╔┤¾Īóę¬Ū¾ōQ¤ß├µĘe┤¾Ą─╠žš„ĪŻ

5ĪóJJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■╔²£ž▀ĆįŁė├š¶Ų¹╝ė¤ßŻ¼ČĶąįÜŌ▀ĆįŁŻ¼┐ņ╦┘Č°░▓╚½ĪŻ

6ĪóJJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■×ķ╚½ÅĮŽ“╦■Ż¼╦■ūĶ┴”ĘŪ│ŻąĪŻ¼×ķ0.1MPaū¾ėęĪŻ

7ĪóJJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■┤▀╗»ä®čb╠Ņ╚▌ęūŻ║╚ńJJD”Ą2800╝ū┤╝╦■Ż¼čb╠Ņ58ćŹ┤▀╗»ä®Ż¼24ąĪĢr(sh©¬)╝┤čb╠Ņ═Ļ«ģŻ¼▒╚╣▄Üż╩Į╦■čb╠Ņ╦┘Č╚┐ņĄ├ČÓĪŻ

8Īó▓┘ū„ÅŚąį┤¾Ż║įO(sh©©)ėŗ(j©¼)┐╔┐žé„¤ß£ž▓Ņ▌^┤¾Ż¼▀mė├┤▀╗»ä®▓╗═¼╗ŅąįļAČ╬▓╗═¼╣żørŻ¼└²╚ń│§Ų┌▓┘ū„£žČ╚220ĪµŻŁ230ĪµĪó║Ž│╔ē║┴”3.0MPaų┴4.0MPaĄ─╣żørŻ¼║¾Ų┌▓┘ū„£žČ╚260ĪµĪ½280ĪµĪó║Ž│╔ē║┴”4.0MPaų┴6.0MPaĄ─╣żørĪŻĄ┌ę╗éĆ(g©©)”Ą2800╦■į┌╔Į¢|Ą┬²R²ł╗»╣ż╝»łF(tu©ón)═Č╚ļ╩╣ė├│§Ų┌Ż║ŽĄĮy(t©»ng)ē║┴”2.9MPaĪ½3.3MPaŻ¼š¶Ų¹ē║┴”1.8MPaŻ¼£žČ╚220Īµ▀\(y©┤n)ąąŻ¼╩╣ė├░╦éĆ(g©©)į┬║¾Ż¼╚š«a(ch©Żn)┴┐340tĪ½350tŻ¼£žČ╚×ķ230ĪµŻ¼ē║┴”3.2MPa3.5MPaĪŻ

9ĪóJJD╦«╣▄╩Į╝ū┤╝║Ž│╔ŽĄĮy(t©»ng)║å(ji©Żn)å╬Ż¼║Ž│╔╦■╝╚╩ŪĘ┤æ¬(y©®ng)Ų„Ż¼ėų╩Ūę╗éĆ(g©©)¤oąĶ╚╝┴ŽĄ─ųąē║ÕüĀtŻ¼į┌ŽĄĮy(t©»ng)ųą▓╗┴Ē═ŌįO(sh©©)ų├ÅU¤ßÕüĀtŻ¼▀M(j©¼n)╦«└õĄ─¤ßÜŌ£žČ╚╝┤ĮĄų┴50ĪµŻŁ60ĪµĪŻ

10ĪóJJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■═©▀^š{(di©żo)š¹Ęą“v╦«╣▄▓╝ŠųŻ¼▀mė├ė┌Ė▀CO%║¼┴┐Ą─╣żørūā╗»Ż¼ę▓▀mæ¬(y©®ng)ČĶąįÜŌ║¼┴┐Ė▀Ą─╣żørūā╗»(┬ō(li©ón)┤╝╗“Ė▒«a(ch©Żn)░▒Ą─╣żør)ĪŻ

11ĪóJJD╦«╣▄╩Į╝ū┤╝╦■╗∙▒Š╔Ž▓╗╩▄Ė▀ÅĮ▒╚Ž▐ųŲŻ║─▄┴”┤¾Ż¼ų▒ÅĮ▓╗ę╗Č©║▄┤¾Ż¼╝┤å╬╦■─▄┴”į÷┤¾ĪŻ

12ĪóįO(sh©©)éõĖ³ą┬Ģr(sh©¬)Ż¼ų╗ąĶĖ³ōQā╚(n©©i)╝■▓┐Ęų▓┐╝■Ż¼═ŌÜż└^└m(x©┤)╩╣ė├ĪŻ

13ĪóįO(sh©©)ėŗ(j©¼)╣żør£ž║═Ī¬║Ń£žĄ╚£žĄ═ūĶŻ¼┤▀╗»ä®╩╣ė├ē█├³ķL(zh©Żng)Ż¼┤▀╗»ä®│╔▒ŠĄ═ĪŻ

7 ĮY(ji©”)šō

CO┼cH2║Ž│╔╝ū┤╝╩Ūę╗éĆ(g©©)ÅŖ(qi©óng)Ę┼¤ß┐╔─µĘ┼¤ßĘ┤æ¬(y©®ng)Ż¼║Ž└ĒĄžęŲū▀Ę┤æ¬(y©®ng)¤ß╩ŪįO(sh©©)ėŗ(j©¼)║Ž│╔╦■╩ūŽ╚ę¬┐╝æ]Ą─å¢Ņ}Ż¼Å─ęŲū▀¤ß┴┐ĘĮ╩ĮŅÉĘųŻ║ėąÜŌ└õ╩Į┼c╦«└õ╩ĮŻ¼╦«└õ╩Į▒╚ÜŌ└õ╩Į╣Ø(ji©”)─▄Ż¼┐žųŲ▀\(y©┤n)ąąŲĮĘĆ(w©¦n)ĪŻ╦«└õ╩Įųąėųėą╦«╣▄╩Į║═╣▄Üż╩ĮŻ¼╦«╣▄╩Įėų▒╚╣▄Üż╩Įā×(y©Łu)ä▌(sh©¼)Ė³ČÓĪŻĮø(j©®ng)▀^Ą┌ę╗╠ū”Ą2800JJD╦«╣▄╩Į╝ū┤╝║Ž│╔╦■▀\(y©┤n)ąą▒Ē├„Ż¼╦³ėą╚▌Ęe└¹ė├ŽĄöĄ(sh©┤)Ė▀Īóå╬╦■─▄┴”┤¾Īó¤oąĶ░║┘FĄ─ļpŽÓ▓╗õPõō╣▄▓─ĪóūĶ┴”ąĪĪóĖ▒«a(ch©Żn)ųąē║š¶Ų¹ČÓĪó裣h(hu©ón)ļŖ║─ąĪĪó└õģs╦«║─ąĪĪó╔²£ž▀ĆįŁ╚▌ęūĪó▓┘ū„┐žųŲ║å(ji©Żn)å╬Īó▀\(y©┤n)ąąÅŚąį┤¾Īó▀mė├ąįÅŖ(qi©óng)ĪóčbąČ┤▀╗»ä®╚▌ęūĄ╚ā×(y©Łu)³c(di©Żn)Ż¼ę“┤╦æ¬(y©®ng)ė├Ū░Š░║▄║├ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė(d©░ng)┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ(k©┤)

VIP╔╠äš(w©┤)ŠŃśĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■(hu©¼)åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūo(h©┤)ļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°(gu©«)Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢(h©żo) E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢(h©żo) ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578