1 前言

微量硫對甲醇、甲烷化、氨合成催化劑的中毒及對脫碳溶劑,銅洗溶液、設備腐蝕與尿素安全生產等的危害是長期制約合成氨生產的瓶頸,大量的研究與實踐表明在合成氨生產中原料氣必須進行精脫硫,即總硫<0.1×10-6,才能實現長期的高產、穩(wěn)產。

國外自1987年英國ICI公司提出水解催化劑串氧化鋅的工藝以后,在常溫干法精脫硫領域內進展不大,這主要由于發(fā)達國家的氮肥廠大多是以天然氣制取的,采用傳統(tǒng)的高溫精脫硫工藝已相對穩(wěn)定。即使是在煤制原料氣中,因企業(yè)規(guī)模以大型為主,采用低溫甲醇洗能達到氣體凈化與精制要求(包括脫除總硫<0.1×10-6),因此干法常溫精脫硫只是作為一種補充手段。我國的情況正相反,中小氮肥廠大多以煤為原料,一般認為規(guī)模小于20萬噸氨/年的氮肥廠采用低溫甲醇洗工藝是不經濟的,因此增設干法常溫精脫硫是必須的,常溫精脫硫新技術的開發(fā)、產業(yè)化及使用技術的研究還應當由我國的科技、工程人員來完成。

在過去的20年,我國常溫精脫硫的研究被很多專家認為是脫硫領域內最為活躍的一個分支。太原工業(yè)大學、西北化工研究院、昆山精細化工研究所等均做了很多工作,我中心獨辟蹊徑,提出水解串特種活性炭的常溫精脫硫路線于1991年最早實現工業(yè)應用,進而開發(fā)了一套較為完整的以JTL-1、JTL-4、JTL-5新工藝為核心的常溫精脫硫(ATFSR)新技術。該新技術可以解決以煤或重油制氣的各種工況下的精脫硫(總硫H2S+COS+CS2<0.1×10-6)。我國政府于1999、2000年舉行兩屆ATFSR新技術國際培訓班,獲得中國發(fā)明專利23項,有4篇論文參加國際氮(化)肥會議,先后有8種精脫硫劑產品出口至美、英、澳大利亞等國家,在全國小氮肥第12次技術交流會上已全面介紹ATFSR新技術的特點,組成與工業(yè)應用,本文重點介紹該新技術在過去的5年中的最新進展。

2 保護甲醇催化劑

2.1 聯醇工藝甲醇催化劑使用壽命與生產強度的新進展

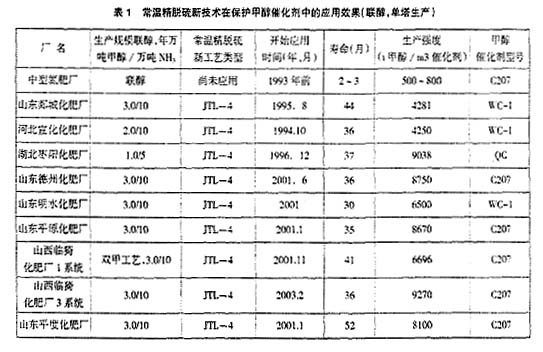

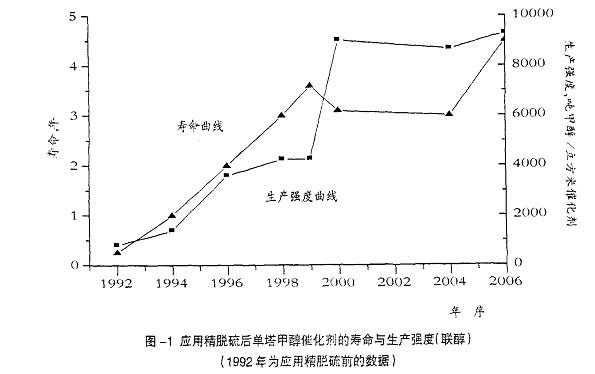

合成氨聯產甲醇是中國獨創(chuàng)的工藝,1993年以前,干法脫硫技術落后,聯醇催化劑壽命低,僅為2~3個月,導致這一新工藝的優(yōu)勢得不到體現。表1與圖1的數據說明:經過10多年特別是近5年常溫精脫硫新技術的應用(加上均溫型內件的配套使用與管理加強等因素),保護甲醇催化劑所取得的業(yè)績最為成功,遠遠超過原來的預期目標,單塔聯醇催化劑的壽命與生產強度都提高了5~10倍。這5年的進展也充分證明了聯醇工藝對氮肥行業(yè)的重要貢獻:

1)聯產甲醇工藝實現了長周期穩(wěn)產高產與真正意義的工業(yè)化,成為“中國特色,世界水平”與化肥工業(yè)史上的創(chuàng)舉[3]得到了充分體現。

2)實現了合成氨生產的長周期穩(wěn)產高產并有重大的節(jié)能降耗作用。

3)對中小化肥廠產品結構得到有效調整,顯著提高經濟效益與競爭力。

4)聯產一碳化工,成為綜合化工企業(yè):

5)促進聯氨等新工藝的開發(fā)。

2006年前后,聯醇生產又取得歷史上2項最好的成績:一是山東平度化肥廠的單塔聯醇催化劑的壽命突破4年,達到4年4個月,接近表3國外單醇催化劑的壽命5年的水平,至于甲醇催化劑的生產強度,由于工藝不同,聯醇無法與單醇比較生產強度的數據。二是山西豐喜集團聯醇的甲醇催化劑使用壽命達3年,生產強度即每m3催化劑生產甲醇9270噸,創(chuàng)聯醇歷史最高紀錄,年減少運行費用181萬元,年增產合成氨4500噸,增加產值近1000萬元,運行水平居國內最好成績之一。

2.2 單醇生產中的精脫硫技術(EH-2中溫耐硫水解催化劑+JTL-1夾心餅工藝)

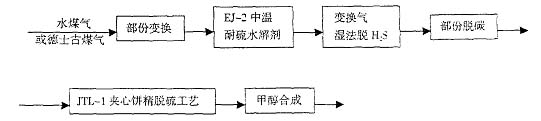

單醇生產中CO變換和CO2脫碳是部份變換(出口CO為18~22%)和部份脫碳(出口CO2為1~4%)。因CO變換率(~30%)大幅度降低,導致變換氣中有機硫(主要是COS)含量提高10倍左右,不僅會污染脫碳溶液,還因CO2脫除率降低而導致脫碳氣中有機硫(主要是COS)增高,加重了脫碳后常溫精脫硫的負荷。因此在單醇生產中,不論變換是采用Fe-Cr中變催化劑還是采用Co-Mo寬變催化劑、不論采用何種脫碳工藝、為脫除較高含量的有機硫COS,我們開發(fā)的單醇生產中的精脫硫由EH-2中溫耐硫水解催化劑+JTL-1夾心餅工藝組成的精脫硫技術均可適用多種形式的單醇,并取得有效的效果。

精脫硫工藝流程示意圖如下:

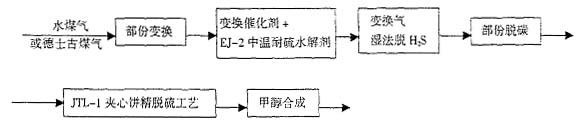

EH-2中溫耐硫水解催化劑的串聯使用位置有二種方案可供選用:

1)EH-2催化劑放在變換后面的適宜位置(即變換爐外),類似于“中變串低變工藝”爐外串聯模式,如上述流程示意圖。

2)EH-2催化劑的位置也可放在變換爐內最后一段類似于“中變串低變工藝”爐內串聯模式,流程示意圖如下:

上述二種方案的作用與效果相同,需要注意的是選擇合適的EH-2催化劑使用條件(如溫度)。

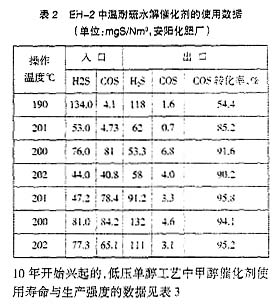

1995年針對魯南化肥廠10萬t甲醇/年項目設計中提出的部份變換后高含量COS的脫除問題,我中心開發(fā)新型的EH-2抗硫酸鹽化有機硫水解催化劑(后改名為EH-2中溫耐硫水解催化劑),列為原中國石油化工總公司的重點項目,于1998年通過該總公司主持的技術鑒定,并獲得中國發(fā)明專利。表2列出的EH-2中溫耐硫水解催化劑的使用數據清楚表明,其COS轉化率在200℃時可高達90~95%,接近該工況下的平衡轉化率,保證了整個精脫硫工藝的暢通。

2.3 單醇工藝甲醇催化劑使用壽命與生產強度的新進展

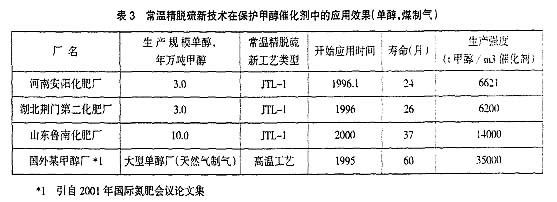

我國以煤為原料低壓生產甲醇(單醇)是近10年開始興起的,低壓單醇工藝中甲醇催化劑使用壽命與生產強度的數據見表3。

從表3數據可以看出,山東魯南化肥廠甲醇催化劑的使用創(chuàng)國內最好成績,壽命達37個月,生產強度達14000t甲醇/m3催化劑,雖與國外的水平有一定差距,但是魯南等化肥廠生產單醇的歷史很短,還不到10年時間,各方面均缺乏經驗,圖1的結果表明,再經10~20的努力,我國以煤為原料低壓單醇生產中甲醇催化劑的使用可以接近或達到國際先進水平。

3 保護甲烷化與氨合成催化劑

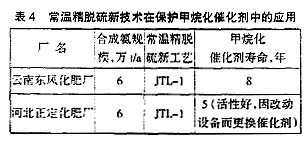

銅洗工段在國外已被淘汰五、六十年,我國過去沒有常溫精脫硫技術,中小氮肥廠不得不采用它。該工段操作穩(wěn)定性差,特別是產生的重金屬離子(Cu++)對地下水的污染更是環(huán)保所不允許的。表4的數據證明,采用常溫精脫硫新技術后,甲烷化催化劑的壽命達8年接近或達到大型氮肥廠的水平。最近隨著甲醇—甲烷化“雙甲”工藝的迅速推廣,落后的銅洗工段將被完全取代。

大型氮肥廠氨合成催化劑壽命可大于10年。采用常溫精脫硫新技術后,中小氮肥廠的氨合成催化劑壽命均有成倍延長,如山東郯城化肥廠(10萬tNH3/a)使用的氨合成催化劑的壽命已達到7年。湖南安淳公司最先提出的甲醇—甲烷化流程對以煤為原料的中小氮肥廠的工藝有重大改進,與常溫精脫硫新技術相結合后,氣體凈化精制又提高到新水平,現在單塔甲醇催化劑壽命可達3~4年,單一的甲烷化催化劑(非甲醇—甲烷化工藝)壽命達8年,可以期望再經~10年,銅洗工段將徹底被淘汰,甲烷化催化劑、氨合成催化劑的壽命可達到大型廠水平即10年左右。

4 保護尿素脫氫催化劑與尿素脫氫新技術

全國小氮肥第12次技術經驗交流會上介紹我中心開發(fā)的尿素脫氫新技術(由常溫精脫硫+TH-2、TH-3脫氫催化劑+HC-2微量硫分析儀組成)以來,形勢發(fā)生以下的重大變化:

1)國家對安全生產、清潔、環(huán)保友好型生產高度重視

2)2005年某廠尿素合成塔發(fā)生重大的爆炸事故,雖然對事故的原因沒有明確的結論,但化工工藝專家均認為不能排除尿素合成高、中壓尾氣H2、O2含量積累引起的化學爆炸的原因。曾有專家調查,這一化學爆炸在我國中型尿素工段幾乎每一部位都發(fā)生過,屬特大事故的爆炸已有10余次。

3)國際上過去尿素生產的兩種主要工藝即CO2氣提與氨氣提工藝經長期比較后,現在CO2氣提工藝占為優(yōu)勢(我國水溶液全循環(huán)法工藝實際上是CO2氣提工藝的前身)。對于CO2氣提工藝,國際上公認必須采用貴金屬尿素脫H2催化劑以徹底消除H2、O2積爆的爆炸事故。

4)5年來相關的技術出現了重大進步

●四川美豐化肥廠(天然氣為原料,CO2氣中總硫<0.1 ×10-6)TH-3尿素脫H2催化劑首次使用達到5年,與國外使用8~10年的水平相比已前進一大步。

●以煤為原料的中、小氮肥廠的脫硫比以前重視多了,普遍設置“半脫”—“變脫”—“精脫”,設置“變脫”后,尿素系統(tǒng)的CO2氣體中精脫硫負荷與年操作費用均可降低很多,使尿素脫氫新技術在煤制尿素廠中得到進一步的推廣。

●尿素脫氫技術的進步:脫氫反應熱量加熱回收技術,與中壓脫氫即將實施,可十分顯著地降低脫氫的操作費用。

●TH-3尿素脫氫催化劑的常溫再生專利技術已在鎮(zhèn)海化肥廠應用成功,壽命達9個月(超過預定指標6個月),也為尿素脫氫新技術的推廣創(chuàng)造了十分有利的條件。

由于上面的原因,近幾年來,使用脫氫技術的廠家如晉豐集團高平分公司與聞喜分公司、中化天脊集團高平分公司、中石油寧夏分公司、烏魯木齊分公司等公司已明顯增加,對以煤為原料的中小氮肥廠采用由精脫硫+TH-2/TH-3脫H2催化劑+HC-2微量硫分析儀組成的尿素脫氫新技術不僅徹底消除H2-O2積累的爆炸隱患,節(jié)約氨耗達1.5~2kg/t尿素,同時徹底消除硫對生產系統(tǒng)的設備腐蝕,實現了尿素生產安全、清潔、環(huán)保友好的目標[6]。

5 常溫精脫硫與THC—1脫烴催化劑在食品CO2中的應用

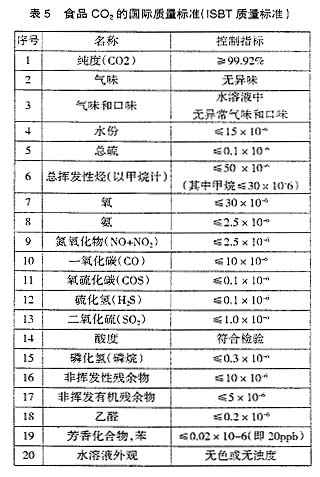

食品CO2是近年來發(fā)展迅速的行業(yè),可用于飲料、煙絲膨化、超臨界萃取、蔬菜保鮮等領域。據一外國公司介紹,美國用于飲料行業(yè)的食品CO2年銷售量為約320萬噸(占食品CO2總銷量的30~40%),中國的人口是美國的5倍,保守的估算中國食品CO2的年需求量在5年后將可能超過1000萬噸,因此尚有很大的發(fā)展空間。過去中國的食品CO2標準很粗放,借與國際接軌,以求高的效益,現在很多食品CO2廠都開始執(zhí)行國際飲料技術協(xié)會規(guī)定的ISBT質量標準(見表5)。由表5可知,食品CO2的ISBT質量標準十分苛刻,指標共有20項,其純度要求高,雜質的含量很低,均為10-6(下又稱ppm)或10-9(下又稱ppb)級。上述20項指標中最苛刻的是下面3項:

1)總硫≤0.1×10-6

2)苯含量≤0.02×10-9(即20ppb)

3)總揮發(fā)性烴含量(以CH4計,下簡稱總烴)≤50×10-6(其中CH4≤30×10-6)

5.1 常溫精脫硫在這里有雙重任務:一是食品CO2 ISBT質量標準中4項指標涉及精脫硫,必須達到;二是為實現總烴、苯、乙醛3項達標所采用的貴金屬脫烴催化劑必須有精脫硫保護,才能有長的使用壽命。在CO2~l00%(即106ppm的原料氣中脫除微量有機硫cos(~10ppm)的原理為水解反應:

COS+H2O=CO2+H2S

受高含量CO2的平衡制約,要求有更好活性的水解催化劑,我中心開發(fā)的T504及其改進型T504A水解催化劑串T103特種活性碳的JTL—1新工藝已在全國40多廠應用,還應用到美國BOC、澳大利亞BOC公司。

5.2 THC-1脫烴催化劑的開發(fā)及其應用

我中心孔渝華研究員于1991、2001年2次去美國與BOC公司美國技術中心及WiTTemann公司(專為食品CO2生產廠提供設計,設備等)交流時,他們均采用貴金屬脫烴催化劑的催化氧化方法脫除烴類。盡管它的價格高,但最大優(yōu)點是可使CO2原料氣中的各種烴脫除達到ISBT質量標準,另外壽命長(3~5年)、空速高、可以做到自熱平衡不外加熱源生產,故是目前國際上被采用的有效方法。

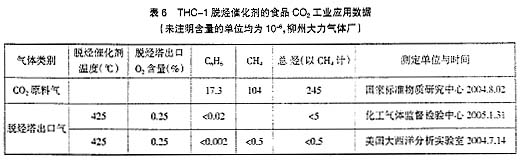

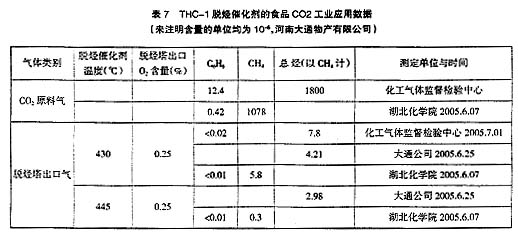

經多年努力,2003年以來我中心開發(fā)的THC-1脫烴催化劑已在柳州大力氣體廠、濟南化肥廠等6個食品CO2廠進行工業(yè)應用,并有4個廠的食品CO2產品經國家法定單位測定質量指標達到IMST質量標準,有關脫烴的數據見表6、表7。表6、表7的數據指出,國內多家權威單位與美國大西洋實驗室的測定結果相吻,THC-1脫烴催化劑在425~445℃間對CH4與苯的脫除有很高的活性,脫烴后凈化氣中總烴、CH4與苯含量分別小于7.8×10-6、5.8×10-6與0.02×10-6,達到ISBT質量標準(分別小于50×10-6、20×10-6與0.02×10-6),即使在CO2原料氣中總烴含量高達1800×10-6,苯含量高達17.3×10-6時均達到滿意結果。

杭州快凱高效節(jié)能有限公司與我中心合作開發(fā)的“國際質量標準的食品級CO2生產技術”已于2005年12月通過浙江省科技廳主持的專家鑒定,鑒定意見為技術水平“國內領先,國際先進”,常溫精脫硫新工藝、THC-1脫烴催化劑與內件組成的脫烴工藝是該生產技術的難點與創(chuàng)新點。

6 T504常溫水解保護技術在高含量COS原料氣中的應用[8]

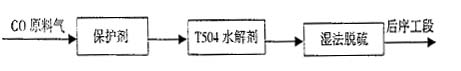

煙臺萬華集團為國內首家MDI(二苯基甲烷二異氰酸酯、多亞甲基多苯基異氰酸酯)的生產廠家,目前年產已達10萬噸。該公司CO造氣車間生產的CO原料氣中COS含量高達1000~2000ppm,要保證后序工段的正常生產及MDI產品質量,必須要將CO中的硫化物脫除,而在此工藝下高COS脫除的難度較大。過去采用常溫水解串氧化鐵工藝,水解催化劑與氧化鐵脫硫劑更換頻繁,脫硫費用高,且難以保證后工序對硫含量的要求。該公司先后與國內多家脫硫劑生產廠家合作攻關,經過近一年的工業(yè)側流實驗后,選擇了湖北省化學研究院氣體凈化中心的常溫水解保護技術:流程如下:

工藝參數:氣量2700M3/h

CO 98%,CO20.3%,H20.2%

COS 1000~1500ppm H2S100~200ppm

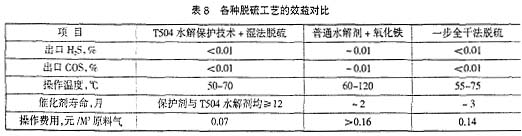

從2004年11月新工藝投入運行以后,至2005年10月,在大修期間,由于設備檢修,考慮T504水解催化劑已使用1年而提前更換,T504水解劑在更換前仍有較好活性,水解塔溫度保持≤70℃,出口COS≤100ppm,達到CO凈化氣脫硫指標,該公司對T504常溫水解保護技術與過去的脫硫工藝進行效益對比,見表8。

從表清楚看出采用T504水解保護技術串濕法脫硫可以較好地解決了高CO高COS工況下脫除COS的難題,其具有如下特點:

1、脫硫效果好,出口H2S<0.01%,COS<0.01%。

2、操作溫度低,50~70℃,比普通水解催化劑降低了能耗。

3、使用周期長,大于12個月,是普通水解串氧化鐵的3~4倍,減少了開停車帶來的產能損失

4、操作費用低,T504水解保護技術串濕法脫硫的總脫硫費用為0.07元/M3,僅為一步法的1/2、為普通水解串氧化鐵的2/5,經濟效益顯著。

5、可耐受高COS的沖擊(進口COS達0.5%時,出口仍保證H2S<0.01%,COS<0.01%)。