0 Ū░čį

─┐Ū░ųą┤«Ą═ĪóųąĄ═Ą═Īó╚½Ą═ūā┴„│╠╩Ūć°ā╚(n©©i)UGIĀtųŲÜŌĄ─║Ž│╔░▒ÅSūāōQ╣ż╦ćų„ę¬ĘĮ╩ĮŻ¼Ųõ╦∙▓╔ė├Ą─ Fe-CrŽĄųąūā┤▀╗»ä®ī”įŁ┴ŽÜŌĄ─┴“ėąę╗éĆūŅĖ▀Ž▐┴┐Ż¼Č°╦∙▓╔ė├Ą─Co-MoŽĄĄ═ūā┤▀╗»ä®ī”įŁ┴ŽÜŌĄ─┴“ėąę╗éĆūŅĄ═Ž▐┴┐Ż¼▒Š╬─į┌┤╦ĮY(ji©”)║Žć°ā╚(n©©i)Ą─īŹ(sh©¬)ļH╣żørĮoėĶĘų╬÷ĻU╩÷ĪŻ

1 Fe-CrŽĄųąūā┤▀╗»ä®Ą──═┴“║¼┴┐

1.1 ┴“ųąČŠ╗»īW(xu©”)Ę┤æ¬(y©®ng)

ĶFŃt┤▀╗»ä®Ą─╗ŅąįĮMĘųFe3O4┼cH2S░l(f©Ī)╔·Ž┬┴ąĘ┤æ¬(y©®ng)Ż║

Fe3O4+3H2S+H2Ī·3FeS+4H2O =ŻŁ75 kJŻ»mol

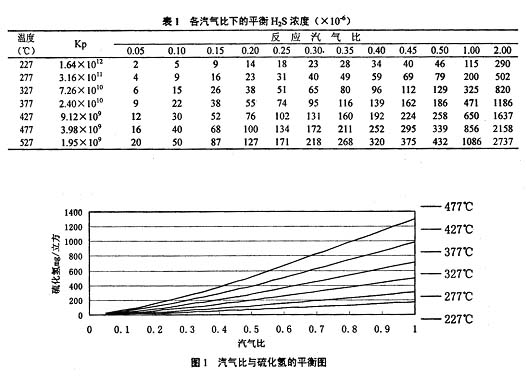

’@╚╗┼cÜŌ¾wųąĄ─š¶Ų¹║¼┴┐(Ų¹ÜŌ▒╚)ėąĻP(gu©Īn)Ż¼ŲõĖ„Ų¹ÜŌ▒╚Ž┬Ą─ŲĮ║ŌH2SØŌČ╚ęŖ▒Ē1ĪółD1ĪŻ

Å─▒Ē1╝░łD1ųą┐╔ęŖH2S┼cŲ¹ÜŌ▒╚ĻP(gu©Īn)ŽĄ║▄┤¾Ż¼«ö(d©Īng)Ų¹ÜŌ▒╚ąĪė┌0.5Ģr(sh©¬)Ż¼ŲõŲĮ║ŌĄ─H2S╝▒äĪ£p╔┘ĪŻć°ā╚(n©©i)ųąūā┤▀╗»ä®Ą─«a(ch©Żn)ŲĘšf├„Ģ°Č╝ėą─═┴“ųĖś╦(bi©Īo)Ż¼ę╗░ŃČ╝į┌400mgŻ»Nm3ū¾ėęŻ¼Ą½Č╝¤oŽÓī”æ¬(y©®ng)Ą─Ų¹ÜŌ▒╚ę¬Ū¾Ż¼ŲõīŹ(sh©¬)┤▀╗»ä®Ą─┴“ųąČŠ(╗“─═┴“)ųĖś╦(bi©Īo)Č╝╩Ūį┌─│ę╗Ų¹ÜŌ▒╚Ž┬▓┼ėąęŌ┴xĪŻ─┐Ū░Ų¾śI(y©©)╗“ąąśI(y©©)ś╦(bi©Īo)£╩(zh©│n)Ą─╗ŅąįÖz£yĄ─Ų¹ÜŌ▒╚×ķ1.0╗“2.0Ż¼£yįć£žČ╚×ķ300ĪµŻ¼Å─▒Ē1┐╔ų¬Ųõ┴“ŲĮ║ŌųĄ×ķ(300Ī½700)Ī┴10ŻŁ6Ż¼╝┤455Ī½1000 mgŻ»Nm3Ż¼╗ŅąįÖz£yĢr(sh©¬)─═400mgŻ»Nm3┴“╩Ūø]ėąå¢Ņ}Ą─Ż¼ę“┤╦Ż¼▀@ĘN─═┴“ųĖś╦(bi©Īo)ī”īŹ(sh©¬)ļHæ¬(y©®ng)ė├╩Ūø]ėąęŌ┴xĄ─ĪŻėąĄ─ųąūā┤▀╗»ä®╝┤╩╣į┌╗ŅąįÖz£yĢr(sh©¬)─▄─═Ė▀┴“Ż¼ŲõīŹ(sh©¬)ę▓╩ŪĢ║Ģr(sh©¬)Ą─ĪŻ«ö(d©Īng)╚╗Ż¼ėąĄ─┤▀╗»ä®╠Ē╝ė┴╦äeĄ─╗ŅąįĮMĘų╚ńMoS2─ŪŠ═┴Ē«ö(d©Īng)äešō┴╦ĪŻ 1.2 ųą┤«Ą═╣ż╦ćūŅĖ▀─═┴“║¼┴┐

įŁ┴ŽÜŌęįCOĪ½29ŻźĪóCO2 Ī½9ŻźĪóH2Ī½38Żźėŗ(j©¼)Ż¼Ė„ĘNā¶╗»ĘĮ╩ĮĄ──═┴“║¼┴┐ėŗ(j©¼)╦ŃĮY(ji©”)╣¹ęŖ▒Ē2ĪŻ

1.3 ųąĄ═Ą═╣ż╦ćūŅĖ▀─═┴“║¼┴┐

įŁ┴ŽÜŌęįCOĪ½29ŻźĪóCO2 Ī½9ŻźĪóH2 Ī½38Żźėŗ(j©¼)Ż¼Ė„ĘNā¶╗»ĘĮ╩ĮĄ──═┴“║¼┴┐ėŗ(j©¼)╦ŃĮY(ji©”)╣¹ęŖ▒Ē3ĪŻ

1.4 īŹ(sh©¬)ļH╣żørŽ┬Ą─┴“ųąČŠ

┤¾▓┐ĘųėąÖC(j©®)┴“╗»╬’į┌COūāōQĘ┤æ¬(y©®ng)▀^│╠ųą║▄┐ņ▐D(zhu©Żn)╗»×ķH2SĪŻ

COS║═CS2ĮėĮ³ė┌╚½▓┐▐D(zhu©Żn)╗»×ķH2SŻ║

COS+H2Ī·CO+H2S =9.2kJŻ»mol

COS+H2OĪ·CO2+H2S =ŻŁ34.7kJŻ»mol

CS2+2H2OĪ·CO2+2H2S =ŻŁ60.4kJŻ»mol

ļSų°ūāōQĘ┤æ¬(y©®ng)Ą─▀M(j©¼n)ąąŻ¼ļm╚╗£žČ╚ų▓Į╔²Ė▀Ż¼Ą½┤▓īėųąĄ─Ų¹ÜŌ▒╚ė·üĒė·Ą═Ż¼ėąÖC(j©®)┴“▐D(zhu©Żn)╗»¤oÖC(j©®)┴“ę▓ė·üĒė·ČÓŻ¼H2║¼┴┐ę▓ė·üĒė·Ė▀Ż¼ŲõŽÓæ¬(y©®ng)į╩įSĄ─ūŅĖ▀H2S║¼┴┐ė·ąĪŻ¼╝┤─═┴“ąįģsė·üĒė·▓ŅŻ¼│÷¼F(xi©żn)Ž┬▓┐┤▀╗»ä®┴“ųąČŠŻ¼Č°╔Ž▓┐▒╚▌^═Ļ║├Ą─¼F(xi©żn)Ž¾ĪŻ

┼cŲõ╦³┤▀╗»ä®ŅÉ╦ŲŻ¼ė╔ė┌H2Sį┌┤▀╗»ä®▒Ē├µ░l(f©Ī)╔·╗»īW(xu©”)╬³ĖĮŻ¼▒M╣▄ØŌČ╚▀Ć▓╗ūŃęį╩╣┤▀╗»ä®╔·│╔ŽÓFeSŻ¼Ą½┤▀╗»ä®╗ŅąįģsęčŽ┬ĮĄĪŻę“┤╦Ż¼║Ž▀mĄ─┴“║¼┴┐æ¬(y©®ng)ęįĘ┤æ¬(y©®ng)│÷┐┌Ą─Ų¹ÜŌ▒╚ėŗ(j©¼)╦Ń▓ó┐╝æ]┴“Ą─╬³ĖĮ─▄┴”Ż¼ę¬Ą═ė┌└Ēšōėŗ(j©¼)╦ŃųĄ×ķę╦ĪŻ┴Ē═Ō│ŻęÄ(gu©®)Ą─┴“╗»ÜõĘų╬÷Ą─╚Īśė▓╗┐╔▒▄├Ōėą└õ─²╦«Ż¼┴“╗»ÜõĄ─╚▄ĮŌĢ■╩╣Ęų╬÷ĮY(ji©”)╣¹Ą═ė┌īŹ(sh©¬)ļHūāōQÜŌĄ─┴“║¼┴┐ĪŻę“┤╦Į©ūhīŹ(sh©¬)ļH╣ż╦ćĄ─ūŅĖ▀─═┴“┴┐(Ęų╬÷ųĄ)╚Īėŗ(j©¼)╦ŃųĄĄ─Ī½80ŻźĪŻ

2 Co-MoŽĄĄ═ūā┤▀╗»ä®Ą─ūŅĄ═┴“║¼┴┐

2.1 Ę┤┴“╗»Ą─╠ß│÷

ė╔ė┌ŌÆŃfŽĄūāōQ┤▀╗»ä®Ą─╗ŅąįĮMĘ▌×ķCo-Mo┴“╗»╬’Ż¼ąĶę¬ę╗Č©Ą─H2SüĒŠS│ųŲõ┴“╗»╬’ĮMĘ▌ĪŻĄĮ─┐Ū░×ķų╣Ż¼ī”ŌÆŃfŽĄ┤▀╗»ä®Ą─┴“╗»æB(t©żi)ĮY(ji©”)śŗ(g©░u)Ż¼ė╚Ųõ╩Ū╗Ņąįųąą─ĮY(ji©”)śŗ(g©░u)Ą─šJ(r©©n)ūR╔ą▓╗ē“╔Ņ╚ļ╚½├µŻ¼ę╗░ŃšJ(r©©n)×ķįō┤▀╗»ä®Ą─╗ŅąįĮMĘ▌ų„ę¬ęįMoS2Ą─ą╬╩Į┤µį┌Ż¼ė├MoS2┼cH2OĘ┤æ¬(y©®ng)üĒėŗ(j©¼)╦ŃŲõŲĮ║ŌH2SØŌČ╚Ż¼MoS2į┌ę╗Č©Ą─š¶Ų¹Ęųē║Ž┬┤µį┌ęįŽ┬Ę┤æ¬(y©®ng)Ż║

MoS2+2H2O=MoO2+2H2S

╦∙ęįį┌Ę┤æ¬(y©®ng)ÜŌųąæ¬(y©®ng)ėąę╗Č©┴┐Ą─H2S┤µį┌Ż¼«ö(d©Īng)H2SĄ═ė┌ŲõŲĮ║ŌØŌČ╚Ģr(sh©¬)╔Ž╩÷Ę┤æ¬(y©®ng)Ģ■Ž“ėę▀M(j©¼n)ąąŻ¼╝┤░l(f©Ī)╔·Ę┤┴“╗»¼F(xi©żn)Ž¾Ż¼ė╔ė┌Ę┤æ¬(y©®ng)╬’║═╔·│╔╬’Ą─¤ß┴”īW(xu©”)öĄ(sh©┤)ō■(j©┤)üĒį┤▓╗═¼Ż¼└¹ė├¤ß┴”īW(xu©”)ėŗ(j©¼)╦Ń│÷Ą─ūŅĄ═H2S║¼┴┐ę▓ŽÓ▓ŅŅHČÓŻ¼Č°Ūę┼cīŹ(sh©¬)ļH╣żør▓╗Ę¹ĪŻę“┤╦Ż¼╠ĮėæūŅĄ═┴“╗»ÜõØŌČ╚Ż¼ėąų·ė┌įō┤▀╗»ä®Ą─ķ_░l(f©Ī)Ż¼ę▓ėą└¹ė┌┼ąöÓ┤▀╗»ä®╩¦╗ŅĄ─įŁę“ĪŻ

2.2 ┤▀╗»ä®ī”H2SĄ─╬³ĖĮ

▒Ŗ╦∙ų▄ų¬Ż¼║Ž│╔╝ū┤╝Ą─Ń~╗∙┤▀╗»ä®ī”įŁ┴ŽÜŌĄ─S║¼┴┐śO×ķ├¶ĖąŻ¼ę¬Ū¾S<0.1Ī┴10ŻŁ6ĪŻ

Ą½Å─Cu+H2SĪ·CuS+H2 (A)

2Cu+H2SĪ·Cu2S+H2 (B)

¤ß┴”īW(xu©”)ėŗ(j©¼)╦ŃŲõūŅĄ═H2S║¼┴┐Ę┤æ¬(y©®ng)(A)×ķ7ŻźŻ╗Ę┤æ¬(y©®ng)(B)×ķ10Ī┴10ŻŁ6Ż¼▀h(yu©Żn)Ė▀ė┌īŹ(sh©¬)ļH╣żørĄ─0.1Ī┴10ŻŁ6ĪŻ

╝ū═ķ╗»Ą─µć┤▀╗»ä®Ż║

Ni+H2SĪ·NiS+H2

¤ß┴”īW(xu©”)ėŗ(j©¼)╦ŃŲõūŅĄ═H2S║¼┴┐×ķ60Ī┴10ŻŁ6Ż¼Č°īŹ(sh©¬)ļH╣żørŽ┬H2S>1Ī┴10ŻŁ6Ģr(sh©¬)Š═ķ_╩╝ųąČŠĪŻ

ųąūāĶFŃt┤▀╗»ä®Ż║

Fe3O4+3H2S+H2Ī·3FeS+4H2O

į┌350ĪµŻ¼Ų¹ÜŌ▒╚×ķ0.7Ż¼¤ß┴”īW(xu©”)ėŗ(j©¼)╦ŃŲõūŅĄ═H2S║¼┴┐(Ė╔╗∙)×ķ401Ī┴10ŻŁ6(609mg/Nm3)Ż¼Ą½ī”─│ą®╝āFe-CrŽĄųąūā┤▀╗»ä®į┌H2S║¼┴┐×ķ100Ī┴10ŻŁ6Ģr(sh©¬)Š═╗ŅąįŽ┬ĮĄŻ¼╔·│╔FeSĪŻ

░▒║Ž│╔ĶF┤▀╗»ä®Ż║

Fe+H2SĪ·FeS+H2

¤ß┴”īW(xu©”)ėŗ(j©¼)╦ŃŲõūŅĄ═H2S║¼┴┐×ķ40Ī┴10ŻŁ6Ż¼Č°īŹ(sh©¬)ļH╣żørŽ┬H2S>1Ī┴10ŻŁ6Ģr(sh©¬)Š═ķ_╩╝ųąČŠĪŻ

×ķ╩▓├┤īŹ(sh©¬)ļH╣żør┼c└ĒšōŽÓ▓Ņ╚ń┤╦ų«┤¾─ž?ŲõįŁę“╩ŪH2SŠ▀ėą╬┤╣▓ė├Ą─ļŖūėī”(Sį¬╦žūŅĖ▀┐╔×ķ+6ār(ji©ż))Ż¼┐╔ęį║═┤▀╗»ä®╗ŅąįĮMĘųųą▀^Č╔Įī┘Ą─┐╔╣▓ė├ļŖūėą╬│╔┼õār(ji©ż)µIČ°ÅŖ(qi©óng)┴꥞╬³ĖĮį┌┤▀╗»ä®Ą─▒Ē├µ╔ŽĪŻÅ─Č°╩╣▒Ē├µĄ─H2SØŌČ╚┤¾┤¾Ė▀ė┌ÜŌŽÓųąĄ─H2SØŌČ╚Ż¼▀@ĘĮ├µ▓╗╔┘īW(xu©”)š▀ū„▀^蹊┐Ż¼Č╝ūCīŹ(sh©¬)┴╦▀@ę╗³c(di©Żn)ĪŻ

═¼└ĒŻ¼ė╔ė┌MoS2ųąĄ─Mo▀Ćėą2éĆ┐╔╣▓ė├Ą─ļŖūė(Moį¬╦ž┐╔×ķ+6ār(ji©ż))Ż¼H2Sę▓Ģ■┼cMoS2ą╬│╔┼õār(ji©ż)µI╬³ĖĮį┌┤▀╗»ä®Ą─▒Ē├µŻ¼╩╣▒Ē├µĄ─H2SØŌČ╚┤¾ė┌┤▓īėÜŌŽÓĄ─H2SØŌČ╚ĪŻė╔ė┌MoS2╣®╣▓ė├ļŖūėĄ──▄┴”▒╚CuĪóFeĪóMĪóFe3O4ę¬╚§Ą├ČÓŻ¼Ųõī”H2SĄ─╬³ĖĮ─▄┴”ę▓▌^ąĪŻ¼×ķ┤╦╬ęéā▀M(j©¼n)ąąīŹ(sh©¬)“×(y©żn)┼cėŗ(j©¼)╦ŃŻ¼░l(f©Ī)¼F(xi©żn)┤▀╗»ä®Ą─╗ŅąįĮMĘų▒╚└²ĪóųŲéõĘĮĘ©Īó┴“╗»Ū░Ą─ŌÆŃfĀŅæB(t©żi)Īó╠Ē╝ė䮥─ĘNŅÉĪó┴“╗»╣ż╦ćĄ─▓╗═¼Ż¼ŲõH2S╬³ĖĮ─▄┴”ŽÓ▓Ņ▌^┤¾Ż¼╬³ĖĮŽĄöĄ(sh©┤)×ķ1.5Ī½4ų«ķgŻ¼š²╚ń▓╗═¼Ą─Fe-Crųąūā┤▀╗»ä®ė╔ė┌ųŲéõĘĮĘ©Ą─▓╗═¼ŲõH2S╬³ĖĮ─▄┴”ŽÓ▓Ņ▌^┤¾Ż¼Å─Č°ė░ĒæŲõ─═┴“ąį─▄ę╗śėĪŻčąŠ┐ųąėų░l(f©Ī)¼F(xi©żn)┤▀╗»ä®▒Ē├µ╬³ĖĮH2S─▄┴”įĮ┤¾Ż¼┐╣Ą═┴“ąį─▄Š═įĮÅŖ(qi©óng)Ż¼Č°Ųõ╗ŅąįŠ═įĮ▓ŅŻ¼▀@┐╔─▄╩Ūė╔ė┌╬³ĖĮĄ─H2SĖ▓╔w┴╦╗Ņąį▒Ē├µų«╣╩Ż¼╦∙ęį▓╗═¼Ą─ūāōQ╣ż╦ć(ųą┤«Ą═╗“╚½Ą═ūā)╦∙▓╔ė├Ą─┤▀╗»ä®Ą─╬³ĖĮH2S─▄┴”ę▓æ¬(y©®ng)ėą╦∙▓ŅäeĪŻ

2.3 B303Q┤▀╗»ä®Ą─ūŅĄ═H2SØŌČ╚▒Ē

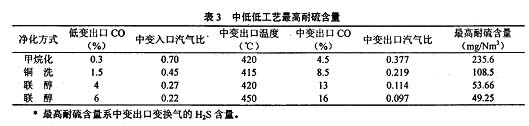

▓╗═¼ŌÆŃfĄ═ūā┤▀╗»ä®ŲõūŅĄ═┴“║¼┴┐ę▓▓╗═¼Ż¼¼F(xi©żn)š¬õø║■▒▒╩Ī╗»īW(xu©”)蹊┐į║ķ_░l(f©Ī)Ą─B303Q┤▀╗»ä®Ą─ūŅĄ═H2SØŌČ╚ęŖ▒Ē4Īó▒Ē5ĪŻ

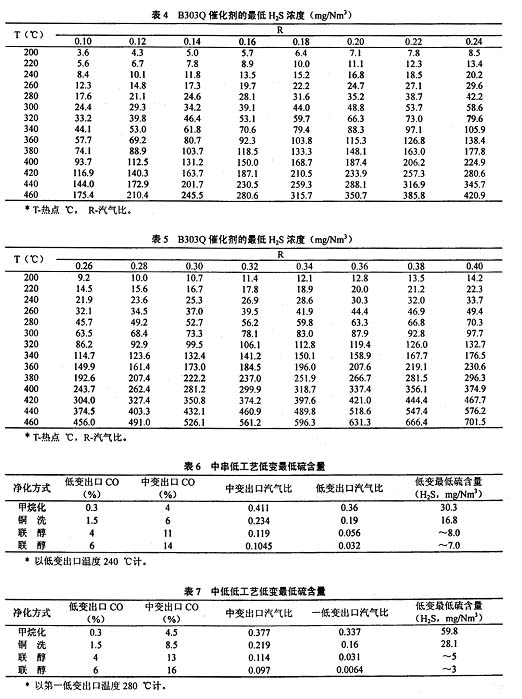

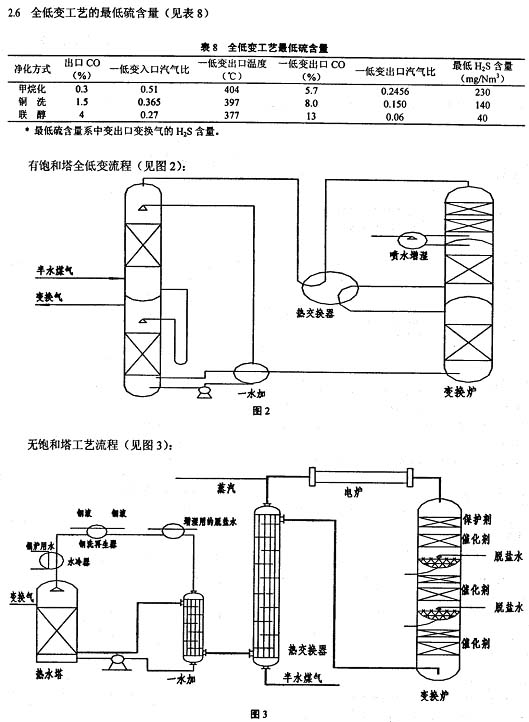

2.4 ųą┤«Ą═╣ż╦ćĄ═ūāČ╬ūŅĄ═┴“║¼┴┐(ęŖ▒Ē6)

2.5 ųąĄ═Ą═╣ż╦ćĄ═ūāČ╬ūŅĄ═┴“║¼┴┐(ęŖ▒Ē7)

ė╔ė┌Č■┤╬ćŖ╦«į÷رŻ¼┼cėą’¢║═╦■┴„│╠ŽÓ▒╚Ż¼▀M(j©¼n)┐┌Ą─Ų¹ÜŌ▒╚Ė³Ą═Ż¼ūŅĄ═┴“║¼┴┐×ķėą’¢║═╦■Ą─80ŻźŻ¼ėŗ(j©¼)╦ŃÅ─┬įĪŻ

2.7 ųžą┬(Č■┤╬)┴“╗»

ųžą┬┴“╗»Ą─įŁ└Ē╩Ū╩╣Ę┤┴“╗»╩¦╗Ņ«a(ch©Żn)╔·Ą─Co-Moč§╗»æB(t©żi)į┘▐D(zhu©Żn)╗»×ķ┴“╗»æB(t©żi)Ż¼│²┤╦ęį═Ōųžą┬┴“╗»Ą─Ė▀£žę▓Ģ■╩╣┤▓īė└õģsĄ─┬╚╗»ĶFĪóõ@¹}Īóė═╬█Ą╚╣╠¾wļs┘|(zh©¼)į┘ąą╔²╚AĪóō]░l(f©Ī)ęį╗ųÅ═(f©┤)▓┐Ę▌╗ŅąįŻ¼ėąĄ─ÅSųžą┬┴“╗»Ģr(sh©¬)│÷┐┌╣▄Ī░├░░ū¤¤Ī▒Š═╩Ū┬╚╗»õ@Ą─ÜŌ¾wŻ¼Č°ī”ųąūāĄ─Ę█ēmģs╩Ū¤o─▄×ķ┴”Ż¼╦∙ęįę╗░Ńą¦╣¹Č╝▓╗┤¾ĪŻ

«ö(d©Īng)╚╗Ż¼į┌Ą═£žŽ┬īó┤▀╗»ä®ąČŽ┬Īó▀^║YĪóųžčbŻ¼į┘┴“╗»Ųõą¦╣¹ę¬║├ę╗ą®Ż¼ę╗ät┐╔ęįīóĘ█ēm╣╠¾wļs┘|(zh©¼)╚ź│²Ą¶Ż¼ĮŌøQŲ½┴„ę²ŲĄ─╩¦╗ŅŻ¼Č■ät╩╣┤▀╗»ä®ųą╬█╚Š▌^╔┘Ą─Ī░▒│’L(f©źng)├µĪ▒┼c╬█╚Š▌^ųžĄ─Ī░ėŁ’L(f©źng)├µĪ▒╗ņ║ŽŻ¼ę▓─▄╠ßĖ▀╗ŅąįŻ¼║▄ČÓÅSČ■┤╬┴“╗»ą¦╣¹▓╗ÕeĄ─įŁę“Š═į┌ė┌┤╦Ż¼Č°Į^ĘŪėąą®╣®æ¬(y©®ng)╔╠╦∙ą¹é„Ą─Ī░Å═(f©┤)╗Ņ╝╝ąg(sh©┤)Ī▒ĪŻ

2.8 ┐╣ČŠä®┼c▒Żūo(h©┤)ä®

║▄ČÓ╬─š┬šJ(r©©n)×ķ░ļ╦«├║ÜŌĄ─č§╩ŪČŠ╬’Ż¼ŲõīŹ(sh©¬)č§▓╗╩ŪČŠ╬’Ż¼Ę±ät┴“╗»Š═▓╗─▄ė├░ļ╦«├║ÜŌ┴╦Ż¼ć°═ŌėąīŻ└¹ł¾(b©żo)ī¦(d©Żo)┐╔į┌┴“╗»╝░ķ_▄ćĢr(sh©¬)╝ė╚ļ┐šÜŌ╗“č§ÜŌ╠ߣžĄ─ū÷Ę©Ż¼╬ę蹊┐╦∙į┌į┌┴“╗»╔²£ž╗“ķ_▄ćĢr(sh©¬)×ķ╠ßĖ▀£žČ╚┐sČ╠Ģr(sh©¬)ķgę▓ČÓ┤╬▓╔ė├╝ė┐šÜŌ╗“č§ÜŌĄ─ĘĮĘ©Ż¼ī”┤▀╗»ä®¤o╚╬║╬╬Ż║”ĪŻ┐╣Ȋ䮥─ū„ė├ų„ꬎ¹│²░ļ╦«├║ÜŌĄ─Ė„ĘNėąČŠ╬’┘|(zh©¼)Ż¼Ą½═¼Ģr(sh©¬)ę▓ėą┤┘▀M(j©¼n)č§┼cÜõ┼cę╗č§╗»╠╝Ą─Ę┤æ¬(y©®ng)Ż¼╦∙ęį═∙═∙ėąę╗Č©Ą─£ž╔²Ż¼Ī░┐╣č§ä®Īó│²č§ä®Ī▒Ą─ĘQų^ę▓ė╔┤╦Č°üĒĪŻ

┼cĖ„ĘN┤▀╗»ä®ę╗śėŻ¼┐╣ČŠä®ę▓ėąĪ░ųąČŠĪ▒Ą─å¢Ņ}Ż¼▀@ų„ę¬░l(f©Ī)╔·į┌╣żør▓╗š²│ŻĄ─ŪķørŽ┬Ż¼┤╦Ģr(sh©¬)░ļ╦«├║ÜŌĢ■«a(ch©Żn)╔·Ī░─│ĘNĪ▒ČŠ╬’Ż¼▀@Ģ■ė░Ēæ┐╣Ȋ䮥─ū„ė├Ż¼×ķ▒▄├Ō▀@ĘNéĆäeŪķør░l(f©Ī)╔·Ż¼╬ęéāčąųŲ┴╦ę╗ĘNĪ░▒Żūo(h©┤)ä®Ī▒Ż¼«ö(d©Īng)╚╗╔·«a(ch©Żn)š²│ŻĢr(sh©¬)Ųõū„ė├╩Ū▓╗┤¾Ą─ĪŻ

3 ĮY(ji©”)šō

Ū░├µāHāHÅ─┴“ųąČŠĄ─Ė┼─Ņėæšō┴╦Ė„ĘNūāōQ┴„│╠ųąFe-CrŽĄųąūā┤▀╗»ä®Ą─ūŅĖ▀─═┴“║¼┴┐Ż¼▓óÅ─Ę┤┴“╗»Ą─Ė┼─Ņėæšō┴╦Co-MoŽĄ┤▀╗»ä®Ą─ūŅĄ═ąĶę¬┴“║¼┴┐ĪŻōQčįų«Ż¼ųąūā┤▀╗»ä®Ą─║¼┴“┴┐ė·Ą═ė·║├Č°ŌÆŃfĄ═ūāĄ─║¼┴“┴┐ģsė·Ė▀ė·║├Ż¼╩╣ė├Ģr(sh©¬)ę¬ŪĪ«ö(d©Īng)┐žųŲŲõūāōQÜŌĄ─┴“║¼┴┐Ą─ĘČć·ĪŻ«ö(d©Īng)╚╗ĮĄĄ═▓┘ū„ųĖś╦(bi©Īo)Ż¼╠ßĖ▀£žČ╚Ż¼į÷╝ėš¶Ų¹Ž¹║─Ųõ┴“║¼┴┐Ą─ųĖś╦(bi©Īo)ę▓Ģ■Ī«īÆ╦╔Ī»Ż¼╩╣ė├ē█├³ę▓Ģ■čėķLŻ¼▀@Š═╩Ūėąą®ųąĄ═Ą═┴„│╠Ą─▓┘ū„╦«ŲĮė┌ųą┤«Ą═ŽÓ«ö(d©Īng)?sh©┤)─įŁę“ĪŻĖ∙▒ŠĄ─ĮŌøQĘĮĘ©╩Ū▓╔ė├╚½Ą═ūā╣ż╦ćŻ¼╚½▓┐╩╣ė├Co-MoŽĄ┤▀╗»ä®ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ

VIP╔╠äš(w©┤)ŠŃśĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūo(h©┤)ļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢ E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578