0 概 述

自1661年波義耳(Boyle)在木材干餾中發(fā)現(xiàn)了甲醇,到1834年杜馬斯(Dumas)、波利角(P′eligot)制成純甲醇,至1923年BASF公司首次用鋅鉻催化劑在高壓高溫下用CO、H2合成甲醇實現(xiàn)工業(yè)化生產(chǎn),由于技術(shù)的不斷突破,甲醇進入了可以經(jīng)濟地進行工業(yè)化生產(chǎn)的時代。

近年來,由于脫硫技術(shù)的進步,低壓、低溫、銅系甲醇合成催化劑開發(fā)成功,低壓甲醇合成逐步在替代高壓甲醇合成,H2與CO、CO2在相對低的壓力下合成甲醇,在以往已經(jīng)成功使用高銅、鋅鋁催化劑基礎(chǔ)上,甲醇合成反應(yīng)器的結(jié)構(gòu)設(shè)計是關(guān)鍵的問題。目前使用的低壓甲醇合成反應(yīng)器,以移出反應(yīng)熱的形式來進行分類有冷激式、冷管式和副產(chǎn)高中壓蒸汽的管殼式三大主要類,其代表塔型有ICI冷激式甲醇合成反應(yīng)器、ICI冷管式甲醇合成反應(yīng)器、Casale絕熱間冷型甲醇合成反應(yīng)器、Lurgi公司設(shè)計的管殼式甲醇合成反應(yīng)器。四類塔型各有優(yōu)點,也有缺陷,如何設(shè)計一種集三者的優(yōu)點,棄其缺點的新型低壓甲醇合成反應(yīng)器,我們在這方面進行了研究,并進行了工業(yè)產(chǎn)品的開發(fā)。我們設(shè)計開發(fā)了一種“低壓恒溫水管式甲醇合成反應(yīng)器”(簡稱JJD水管式甲醇合成塔),已于今年初在山東德齊龍化工集團有限公司的150kt/a甲醇工程中投入使用,運行至今,使用效果很好。

1 低壓甲醇合成反應(yīng)器的設(shè)計原則

將H2、CO、CO2合成為甲醇產(chǎn)品的反應(yīng)是一個可逆放熱反應(yīng),與合成氨的反應(yīng)屬于同一類型,反應(yīng)器設(shè)計原則也有著相似之處。但兩個反應(yīng)的熱力學性質(zhì)、催化劑類型又有很大的區(qū)別。因此,兩種反應(yīng)器必然有許多特殊之處,基于這些情況,在低壓甲醇合成反應(yīng)器的設(shè)計時,我們遵循了如下原則。

⑴設(shè)計的反應(yīng)實際溫度控制線,接近反應(yīng)最適宜溫度曲線,以保證單位催化劑生成物最多。

⑵容積利用系數(shù)大,即一定容積反應(yīng)器中裝填的催化劑多。

⑶反應(yīng)溫度在最適宜溫度范圍內(nèi),還要保持其穩(wěn)定性。即波動不能大,或叫恒溫反應(yīng)。目前在用的低溫銅系甲醇合成催化劑,其活性溫度在210~280℃,說明催化劑活性溫度低,活性區(qū)間狹窄,溫度一旦波動,很容易超溫“燒壞”催化劑,或者低溫“熄火”。

第1、第2、第3條結(jié)合起來,反應(yīng)器結(jié)構(gòu)如能夠滿足,就可使反應(yīng)器生產(chǎn)能力增大,催化劑使用壽命長,單位催化劑總產(chǎn)醇量最多。

⑷充分利用反應(yīng)熱。合成甲醇反應(yīng)熱比氨合成反應(yīng)熱大得多,在10MPa以下每kmol甲醇反應(yīng)熱為96140~104500kJ,且隨壓力的提高而提高,直至30MPa逐漸變緩,而氨合成在20~30MPa范圍內(nèi),反應(yīng)熱僅為49440~54340kJ。因此設(shè)計合成甲醇反應(yīng)器,必須優(yōu)化其移去反應(yīng)熱的方法,并充分利用反應(yīng)熱,以減少冷卻水量和減少氣體循環(huán)量。

⑸降低塔阻力和系統(tǒng)阻力,以減少原料氣體壓縮功和循環(huán)氣壓縮功。

⑹催化劑升溫還原要容易,還原時一定要安全可靠。

⑺結(jié)構(gòu)簡單,盡量避免采用特殊的貴重金屬材料,減少制造、組裝的難度,進而降低制造成本。

⑻容易裝填和更換催化劑。

2 JJD低壓恒溫水管式甲醇合成反應(yīng)器

JJD低壓恒溫水管式甲醇塔,顧名思義的運行壓力在3.0~8.0MPa,利用產(chǎn)生蒸汽的方式移出反應(yīng)熱,以保持反應(yīng)的恒溫性。反應(yīng)器設(shè)計成管內(nèi)產(chǎn)生中壓蒸汽,管外裝填催化劑。即反應(yīng)器移出熱量的方式并非傳統(tǒng)的氣氣換熱“冷管式”,也亦非冷氣體直接沖入反應(yīng)器床層的“冷激式”,也不是副產(chǎn)蒸汽的“管殼式”。

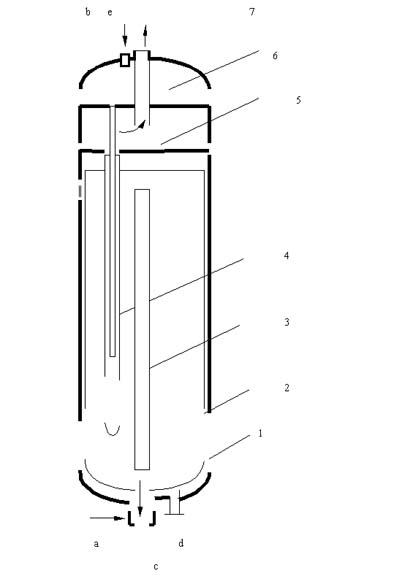

JJD甲醇合成塔由“三部分兩個系統(tǒng)”組成,包括催化劑反應(yīng)系統(tǒng),蒸汽發(fā)生和水汽循環(huán)系統(tǒng),受壓外殼部等,如圖1。

圖1 JJD水管式甲醇塔

1—外殼;2—徑向內(nèi)筒;3—中心集氣管;4—沸騰水管;5—下管板;6—上管板;7—頂蓋;a—未反應(yīng)氣進口;b—進水口;c—反應(yīng)后氣體出口;d—卸料(催化劑)口;e—蒸汽(催化劑)口

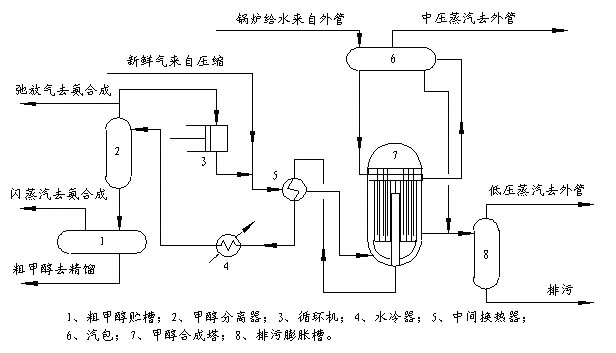

3 JJD低壓甲醇系統(tǒng)配套的流程

JJD水管式甲醇塔系統(tǒng)流程如圖2。

圖2 JJD水管式甲醇工藝概略流程圖

自壓縮機來的5.0MPa原料氣與循環(huán)氣匯合,經(jīng)熱交(5),被反應(yīng)熱氣加熱至220℃左右,進反應(yīng)器(7),反應(yīng)后的熱氣經(jīng)熱交(5)冷至60~70℃進水冷器(4),經(jīng)分離器(2),醇分后經(jīng)循環(huán)機(3)加壓與原料氣混合,循環(huán)進行反應(yīng)。

如圖1,未反應(yīng)氣體從a進入,經(jīng)內(nèi)外筒環(huán)隙進入催化床,垂直沸騰水管,徑向流過催化床,反應(yīng)后進入中心集氣管(3),自上而下,由下部c口出塔。

由汽包(6)下來的水經(jīng)b口進入水室,均勻流入各內(nèi)管,由上而下出內(nèi)管,折向由下而上,被外套管外的反應(yīng)氣加熱汽化,蒸汽集于汽室,由4~6根上升管進入汽包。

4 JJD水管式甲醇合成反應(yīng)器的理論分析及優(yōu)點

甲醇合成反應(yīng)移出反應(yīng)熱的方法有未反應(yīng)氣直接冷激法、內(nèi)冷法、間冷法等。JJD是用催化劑床內(nèi)的沸騰水將反應(yīng)熱量移走。沸騰水產(chǎn)生2.0~4.0MPa蒸汽,這種壓力和溫度下水恒溫沸騰的汽化熱為1893.5~1712.96kJ/kg,比用未反應(yīng)冷氣直接冷激催化劑床層、用未反應(yīng)氣間接傳熱來冷卻反應(yīng)床層的氣相移熱形式移走熱量的能力大得多。這是因為甲醇合成未反應(yīng)氣比熱小,每kmol反應(yīng)氣每升高1℃只吸收熱30kJ左右。采用水來移熱,且水的相變溫度只受過程的壓力影響。如果壓力恒定,溫度也恒定。因此控制了壓力就等于控制了溫度。用氣氣換熱形式移走反應(yīng)熱,氣體吸收熱后,最終體現(xiàn)在氣體溫度升高,要用循環(huán)機將升高后的氣體帶出來,高溫的氣體離開反應(yīng)床后,再用水來冷卻,這樣循環(huán)氣量就大,循環(huán)機電耗也大,在冷卻過程中也只能產(chǎn)生不多的低壓蒸汽(每噸粗醇300~500kg),其余的熱量均要用冷水來冷卻,其溫升為8~10℃,冷卻水量很大,如產(chǎn)500kg蒸汽后,反應(yīng)熱氣用水冷卻,噸醇最少多耗水64t左右。

在氣氣換熱特別是直接冷激移走反應(yīng)熱的過程中,伴隨著明顯(大幅度的)溫度上升和下降,也即熱波動大;而用相變方式移走反應(yīng)熱,只要壓力穩(wěn)定,溫度保持恒定,用蒸汽的壓力就可以控制催化劑床的反應(yīng)溫度。這種控溫方式方便、安全,對保護催化劑,特別是對溫度區(qū)間只有60℃的銅系甲醇催化劑更加有利。

用相變法移走熱量的方法,最先是管殼式反應(yīng)器,即反應(yīng)器是單程的列管式換熱器,管內(nèi)裝催化劑,管外產(chǎn)生中壓蒸汽,管殼式比氣氣換熱方式優(yōu)點明顯,但也存在一些問題,為了克服其缺點,JJD甲醇反應(yīng)器采用獨特的方式來設(shè)計。

⑴管內(nèi)是沸騰水,管外是催化劑床,水沸騰汽化產(chǎn)生中壓蒸汽,每噸粗醇產(chǎn)蒸汽最高達1.4t,反應(yīng)溫度恒定于250℃下,每生產(chǎn)一噸醇,被移走的熱量為2393468kJ。

⑵沸騰水管形如刺刀和刀鞘,懸掛式,即只焊一端,另一端有自由伸縮空間。管子受熱伸縮沒有約束力,無需象管殼式反應(yīng)器一樣用線膨脹系數(shù)小昂貴的SAF2205雙相不銹鋼,只用普通不銹鋼就可以達到要求。殼體不受管子伸縮力的影響,殼體材料要求不高,筒體上下厚度相同,無需設(shè)置加強筒體,無需用進口高強度的20MnNimoNbR,筒體材質(zhì)只用一般的復合鋼板即可。

⑶容積系數(shù)大。傳統(tǒng)的管殼式反應(yīng)器容積利用系數(shù)約為35%,JJD水管式甲醇反應(yīng)器可以達到55%左右,這就意味著裝填催化劑要多很多。我們目前投產(chǎn)的JJDφ2800mm低壓水管式甲醇反應(yīng)器的催化劑裝填量為58t(38m3)。

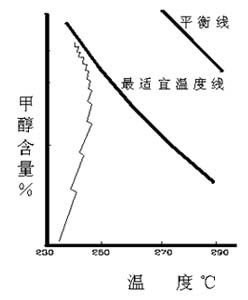

⑷JJD水管式甲醇反應(yīng)器為全徑向催化劑床結(jié)構(gòu),即反應(yīng)氣垂直通過沸騰水管和被水管包圍的催化劑柱。從操作原理上講曲線由多個反應(yīng)放熱——冷卻鋸齒形階梯組成的“肚形”曲線(如圖3),熱點與起點,終點混差小于5℃,反應(yīng)凈值高,出口粗醇可達5%~6%,單位催化劑產(chǎn)醇量也高。

圖3 JJD水管式甲醇反應(yīng)曲線

⑸JJD水管式甲醇合成反應(yīng)器單位容積傳熱面積大。φ2800mm塔傳熱面積比管殼式塔傳熱面積大23%,這就適應(yīng)了甲醇合成反應(yīng)熱大、冷卻負荷大、要求換熱面積大的特征。

⑹JJD水管式甲醇合成反應(yīng)器升溫還原用蒸汽加熱,惰性氣還原,快速而安全。

⑺JJD水管式甲醇合成反應(yīng)器為全徑向塔,塔阻力非常小,全塔的阻力降僅0.1MPa左右。

⑻ JJD水管式甲醇合成反應(yīng)器催化劑裝填容易。58t催化劑,24h即裝填完畢,比管殼式塔裝填速度快得多。

⑼JJD水管式甲醇合成反應(yīng)器運行操作彈性大。第一個φ2800mm塔在山東德齊龍化工集團投入使用,初期系統(tǒng)壓力2.9MPa,蒸汽壓力2.12MPa,溫度220℃運行(日產(chǎn)210t~240t),輕負荷(日產(chǎn)量340~350t)期溫度為235℃,壓力3.2~3.5MPa。滿負荷壓力5.0MPa, 溫度為250℃,日產(chǎn)量將達400~500t。φ3600mm塔將達600~800t。

⑽JJD水管式甲醇合成系統(tǒng)流程也相對簡單,合成塔既是反應(yīng)器,又是一個無需燃料的中壓鍋爐,在系統(tǒng)中不另外設(shè)置廢熱鍋爐,進反應(yīng)器外的水冷卻器熱氣溫度可降至50~60℃。

⑾JJD水管式甲醇合成塔通過調(diào)整沸騰水管布局,適用于原料氣高CO含量的工況,也適應(yīng)惰性氣含量高的工況(聯(lián)醇或副產(chǎn)氨的工況)。

⑿JJD水管式甲醇反應(yīng)器基本上不受高徑比限制:能力大,直徑不一定很大,即單塔能力大。

⒀設(shè)備更新時,只需更換內(nèi)件中的部分零部件,外殼完全可繼續(xù)使用。

5 結(jié) 論

JJD水管式甲醇合成反應(yīng)器及其系統(tǒng),是總結(jié)了國內(nèi)外現(xiàn)有的各種甲醇合成反應(yīng)器的基礎(chǔ)上,去其缺點、取其精華,創(chuàng)新開發(fā)的反應(yīng)器。它是用沸騰水汽化,副產(chǎn)中壓蒸汽,移出甲醇合成反應(yīng)熱,結(jié)構(gòu)上采用沸騰水在管內(nèi),催化劑在管外的方式;沸騰水管采用懸掛式可自由伸縮的結(jié)構(gòu),水、水汽為自然循環(huán);反應(yīng)氣體在催化床內(nèi)是垂直于水管徑向流動;其反應(yīng)溫度曲線是一條由12個連續(xù)鋸齒形組成的控制線。第一套φ2800mm JJD水管式甲醇合成反應(yīng)器的運行表明,它有容積利用系數(shù)高、單塔能力大、無需昂貴的雙相不銹鋼管材、阻力小、副產(chǎn)中壓蒸汽多、循環(huán)電耗小、冷卻水耗小、升溫還原容易、操作控制簡單、運行彈性大、適用性強、裝卸催化劑容易等諸多優(yōu)點。JJD甲醇合成反應(yīng)器及系統(tǒng)具有眾多優(yōu)勢,應(yīng)用前景很好。

元豐資訊:

氮肥與甲醇技術(shù)網(wǎng)

尿素網(wǎng)

造氣網(wǎng)

二甲醚網(wǎng)

尿素世界網(wǎng) (英文版)

產(chǎn)品技術(shù)庫

VIP商務(wù)俱樂部

化工論壇

QQ群大聯(lián)盟

地址:成都市青白江區(qū)怡湖芳鄰18棟8號 電話:028-83667786,83667576,89309098 傳真:028-83667578