合成氨原料氣醇烴化精制工藝是將原料氣中CO、CO2經(jīng)過兩級甲醇化,使CO+CO2體積分數(shù)降至0.05%~0.3%,再經(jīng)過烴化將CO+CO2轉(zhuǎn)化,在常溫下冷凝為液體,氣液分離后氣體中CO+CO2<5×10-6,送氨合成。

淮安華爾潤化工有限公司是大型玻璃制造企業(yè),每年需要大量純堿,原來從北方的大連、天津采購,因交通運輸遠、成本高,2002年收購了淮安某氮肥廠和淮安鹽井,將原生產(chǎn)尿素的氮肥廠改造為以聯(lián)合制堿法生產(chǎn)的聯(lián)堿合成氨廠。其中原料氣精制和氨合成采用湖南安淳公司的醇烴化工藝以及ⅢJDφ1 400mm合成工藝。2004年合成氨及醇烴化工藝建成投產(chǎn),同年純堿部分建成投產(chǎn)。該廠是國內(nèi)第1家采用醇烴工藝精制原料氣的聯(lián)堿廠。

1 反應原理和工藝流程

甲醇化: CO+2H2=CH3OH

CO+3H2=CH3OH+H2O

副反應: 2CH3OH=(CH3)2O+H2O

烴化: CO+H2=CH3OH

nCO+2nH2=(CH2)n十nH2O

甲醇化在銅鋅催化劑條件下反應,反應生成物主要為低碳烴、低碳醇以及少量甲烷。

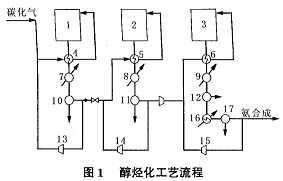

醇烴化工藝流程見圖1。碳化后原料氣加壓至12MPa與循環(huán)氣混合后,經(jīng)熱交換器(4)預熱,進入1#甲醇塔,反應后經(jīng)熱交換器(1)、水冷器(7)、醇分離器(10),再經(jīng)熱交換器(5)預熱,進入2#甲醇塔反應后,經(jīng)熱交換器(5)、水冷器(8)、醇分離器(11),在高壓機加壓至30MPa,經(jīng)熱交換器(6)預熱進入烴化塔(3)反應,反應后經(jīng)熱交換器(6)、水冷器(9)、氣液分離器(12),在氨冷器(16)降溫至5℃,經(jīng)水分離器(17)水冷,送往氨合成。

1#、2#醇化系統(tǒng)和烴化系統(tǒng)配有循環(huán)機,為催化劑升溫還原用。1#醇化系統(tǒng)要開循環(huán)機,2#醇化系統(tǒng)一般不開循環(huán)機,烴化系統(tǒng)循環(huán)機只用于催化劑升溫還原。當出現(xiàn)(CO+CO2)體積分數(shù)很高,溫升很快的工況時,則啟用循環(huán)機降溫,同時切斷醇后氣、原料氣源。

1#、2#醇化系統(tǒng)可串聯(lián),可并聯(lián),也可單系統(tǒng)運行,其運行方式主要依據(jù)氨醇比例要求,CO,CO2含量的變化,催化劑使用周期來決定。

1—1#甲醇塔;2—2#甲醇塔;3—烴化塔;4、5、6—熱交換器;7、8、9—水冷器;10、11、12—分離器;13、14、15—循環(huán)機;16—氨冷器;17—水分離器

2 運行工況

(1)運行方式及氣體成分

聯(lián)合制堿的特點是保證氨—堿—CO2的平衡,因此,醇化只起到凈化CO,CO2的作用。進醇化系統(tǒng)組分的體積分數(shù)中,CO 0.8%,CO2 0.1%,出醇化(進烴化)CO 0.11%,CO2 0.03%,烴后氣(CO+CO2)壓力為3.3MPa。由于投產(chǎn)僅9個月,甲醇催化劑活性很好,屬于活性良性期,運行方式采用單系統(tǒng)醇化串烴化系統(tǒng),烴化串水冷氨冷。

(2)氣量

全系統(tǒng)開6M32(180 m3/min),4M32(73 m3/min)高壓機各2臺,4臺H12(57m3/min)高壓機,共8臺。氨合成系統(tǒng)補充氣流量44 000m3/h,日產(chǎn)氨394t,粗甲醇8t,醇化壓力12MPa,氨合成壓力22.5MPa。

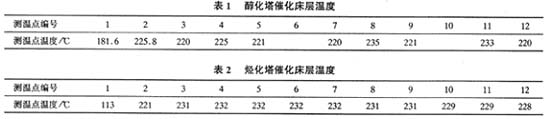

(3)醇化塔催化床層各點溫度見表1。

(4)醇化系統(tǒng)各點溫度

3 設(shè)備及催化劑

(1)為華爾潤公司設(shè)計的醇化塔為φ1000mm×16 000mm,裝觸媒7m3,烴化塔為φ1000mm×16 000mm,裝催化劑7.9m3。聯(lián)堿醇烴化的特點是進入系統(tǒng)的CO、CO2含量低,體積分數(shù)約1%。聯(lián)堿醇化塔和烴化塔換熱流程及傳熱面積的分配,與聯(lián)產(chǎn)甲醇化的醇烴化不同,從實際運行效果看醇化塔催化床層軸向和平面溫差都很小,塔外預熱器的換熱面積較大,且采用高效換熱器,熱氣經(jīng)過預熱器之后,溫度降至約50℃,說明反應熱回收率高。在進醇化系統(tǒng)(CO+CO2)只有1%情況下,醇化能自熱反應,烴化需開啟電爐(200~300A)。

為了使進入合成的氧化物盡量減少,除了盡量降低CO+CO2體積分數(shù)之外,還要減少H2O的含量。在烴化水冷之后,應設(shè)置氨冷,控制其溫度為5℃,可以使飽和水蒸氣含量降低。

(2)甲醇催化劑為銅鋅鋁系列,在中壓(10.0~15.0 MPa)和低溫(220~280℃)條件下活性很好,CO+CO2轉(zhuǎn)化率高。XAC烴化催化劑為銅鐵系列,在壓力為3.0~30MPa的大范圍內(nèi),溫度為210~250℃范圍內(nèi)精制效果非常好,微量僅3×10-6~5×10-6。其起活溫度低至200℃,短期耐熱溫度達400~500℃,而且不影響活性。

4 結(jié)語

(1)合成氨原料氣醇烴化凈化精制工藝,主要在聯(lián)醇合成氨裝置使用,近2年才開始在聯(lián)堿合成氨裝置使用。聯(lián)堿合成裝置要求醇烴化是完全的凈化精制,進系統(tǒng)CO+CO2體積分數(shù)較低,為0.8%~1.1%,烴化后CO+CO2也很低,為3×10-6~3.5×10-6。

(2)醇化以單系統(tǒng)運行為主,醇化和烴化的壓力設(shè)計壓力可以在12~30MPa范圍內(nèi)選取,醇化和烴化可以等壓,也可采用不同壓力。

元豐資訊:

氮肥與甲醇技術(shù)網(wǎng)

尿素網(wǎng)

造氣網(wǎng)

二甲醚網(wǎng)

尿素世界網(wǎng) (英文版)

產(chǎn)品技術(shù)庫

VIP商務俱樂部

化工論壇

QQ群大聯(lián)盟

地址:成都市青白江區(qū)怡湖芳鄰18棟8號 電話:028-83667786,83667576,89309098 傳真:028-83667578