1992年國(guó)內(nèi)外第1家合成氨原料氣“雙甲”精制聯(lián)產(chǎn)甲醇工藝在湖南衡陽(yáng)市氮肥廠投產(chǎn)成功。該裝置1994年通過(guò)原化工部鑒定,列為國(guó)家科技部(九五、十五)重點(diǎn)推廣項(xiàng)目,2000年評(píng)為湖南省“科技進(jìn)步一等獎(jiǎng)”。經(jīng)過(guò)10年的運(yùn)行,“雙甲”工藝取得了很大的進(jìn)展:從4萬(wàn)噸合成氨“雙甲”精制能力發(fā)展到15萬(wàn)噸合成氨“雙甲”精制能力;聯(lián)產(chǎn)或副產(chǎn)甲醇從5 000 t/a發(fā)展到 30 000t/a。技術(shù)上通過(guò)幾次升級(jí),實(shí)現(xiàn)跨越式的進(jìn)步。甲醇化反應(yīng)器從¢800三段軸向升級(jí)為¢ 1 400多段軸徑向;反應(yīng)壓力范圍從13MPa擴(kuò)展到5.0~32MPa;副產(chǎn)品既可產(chǎn)甲醇,又可產(chǎn)醚含量很高的醇醚混合物。工藝指標(biāo)更加先進(jìn),能耗不斷降低,經(jīng)濟(jì)效益、環(huán)境效果更加顯著,為今后推廣工作創(chuàng)造了條件。

“雙甲”精制工藝與氨合成在流程銜接、工藝指標(biāo)確定、設(shè)備布置等方面緊密關(guān)聯(lián),把“雙甲”精制與氨合成組成一個(gè)高壓圈進(jìn)行系統(tǒng)設(shè)計(jì),更能突出“雙甲”精制工藝的優(yōu)越性。山西豐喜集團(tuán)臨猗分公司的15萬(wàn)噸精制氨合成高壓圈(以下簡(jiǎn)稱(chēng)高壓圈)工藝,是近年“雙甲”工藝氨合成發(fā)展的一個(gè)實(shí)例。以下介紹該裝置的設(shè)計(jì)與運(yùn)行。

1 工藝流程

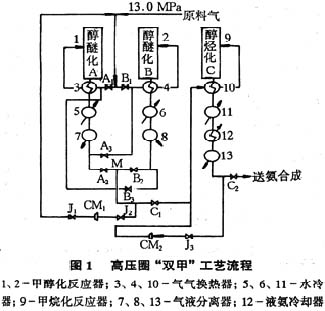

高壓圈“雙甲”工藝流程見(jiàn)圖1。兩個(gè)甲醇化反應(yīng)器可并可串,在此以并聯(lián)說(shuō)明流程:

含有H2、N2、CO、CO2、CH4、Ar的原料氣,其中CO、CO2占1%~8%,總硫1×10—6以下,分別經(jīng)閥A1、B1,換熱器(3)、(4)預(yù)熱至210~220℃,并聯(lián)進(jìn)入甲醇化反應(yīng)器(1)和(2),在210~260℃進(jìn)行甲醇化反應(yīng),生成粗甲醇;氣體中CO+CO2降至0.1%~0.3%,反應(yīng)后熱氣體分別經(jīng)換熱器(3)、(4)冷卻至70~90℃,再經(jīng)水冷器(5)、(6)粗甲醇被冷凝;之后通過(guò)分離器(7)、(8)分離出粗甲醇,排至中間儲(chǔ)槽;氣體分別經(jīng)閥A2、B2匯集于M,經(jīng)閥C1和換熱器 (10)預(yù)熱至180~210℃,進(jìn)入甲烷化反應(yīng)器(9),在210~280℃進(jìn)行甲烷化反應(yīng),生成甲烷和水;經(jīng)換熱器(10)冷卻至70~90℃,又經(jīng)水冷器(11)冷卻至35~40℃,經(jīng)氨冷器冷卻至5℃,氣體中水分在分離器(13)中分離,氣體水分降至10—6級(jí),經(jīng)加壓至20.0~30MPa進(jìn)入合成。

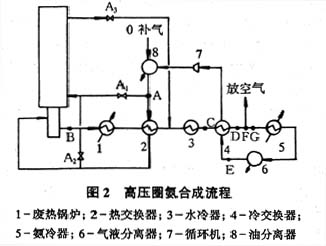

高壓圈氨合成流程見(jiàn)圖2。從“雙甲”系統(tǒng)精制后的合成氨精制氣從(0)點(diǎn)補(bǔ)氣與從循環(huán)機(jī)(7)出來(lái)的循環(huán)氣在油分離器(8)混合后,分成兩路,主路經(jīng)熱交(2)加熱至170~190℃,經(jīng)合成塔底(二進(jìn))進(jìn)塔內(nèi)熱交;另一股未經(jīng)加熱(約40℃)經(jīng)合成塔底(一進(jìn))進(jìn)合成塔內(nèi)外筒體環(huán)隙加熱后,進(jìn)入塔內(nèi)冷管。2個(gè)調(diào)溫閥門(mén)A1、A2,用以調(diào)節(jié)進(jìn)入冷管的冷氣溫度,閥門(mén)A3及所在管線是升溫還原副線。

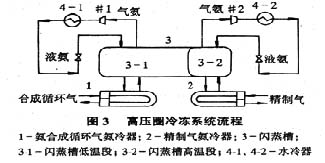

冷凍系統(tǒng)流程見(jiàn)圖3。合成循環(huán)氣經(jīng)氨冷器(1)被管外液氨(—5~—10℃)冷卻到0~—5℃,精制氣在氨冷器(2)被管外液氨冷卻5~10℃;氨冷器(1)的液氨被加熱,沿上升管升至閃蒸槽低溫段(3—1),在此蒸發(fā),其蒸發(fā)壓力約0.3MPa(絕);氣氨進(jìn)相應(yīng)壓力的1號(hào)冰機(jī)系統(tǒng),加壓后進(jìn)水冷(4—1)冷卻,冷凝為液氨,節(jié)流后冷液氨加入到閃蒸槽(3—1),從其下降管至循環(huán)氣氨冷器(1),構(gòu)成一個(gè)冷凍循環(huán);氨冷器(2)的液氨被管內(nèi)精制氣加熱,沿上升管升至閃蒸槽高溫段(3—2),在此蒸發(fā),蒸發(fā)壓力約0.45MPa(絕);氣氨進(jìn)入2號(hào)冰機(jī)系統(tǒng),加壓后進(jìn)水冷(4—2)冷卻,冷凝為液氨,經(jīng)節(jié)流為冷液氨,加入到閃蒸槽(3—2),從下降管流入氨冷器(2),構(gòu)成另一個(gè)冷凍循環(huán)。

2 設(shè)計(jì)思想及特點(diǎn)

“雙甲”精制氨合成高壓圈的設(shè)計(jì)總目標(biāo)是保證精制制度:CO+CO2≤12×10-6;保證總氨產(chǎn)量:合成氨產(chǎn)量,甲醇產(chǎn)量及醇氨調(diào)節(jié)范圍;降低能耗:噸氨電耗、氣耗、水耗以及回收蒸汽量。為此,設(shè)計(jì)應(yīng)考慮如下問(wèn)題。

2.1 高壓圈與前工序緊密銜接

(1)臨猗工程中,造氣是焦炭固定層氣化,半水煤氣中CH4與Ar含量與用白塊煤氣化的半水煤氣不同。在設(shè)計(jì)合成系統(tǒng)流程與合成塔內(nèi)件時(shí),必須考慮這個(gè)因素。

(2)臨猗工程中采用可兩級(jí)脫硫,即粗脫和精脫,在甲醇化設(shè)計(jì)時(shí),應(yīng)根據(jù)總硫較低的情況設(shè)計(jì)其催化劑的使用和更換周期。

(3)臨猗工程采用2.1MPa級(jí)中低低變換、NHD脫碳,正常情況下變換氣CO均在2%以下,原料其在0.4%以下。在甲醇化設(shè)計(jì)時(shí),應(yīng)根據(jù)原料氣中CO、C、O2含量較低的情況,并考慮運(yùn)轉(zhuǎn)的高效性和穩(wěn)定性,高壓圈計(jì)算甲醇化和甲烷化能力為設(shè)計(jì)能力113%。

2.2 選用先進(jìn)的高效設(shè)備

高壓圈內(nèi)按作用原理把設(shè)備分成反應(yīng)設(shè)備、傳熱設(shè)備、分離設(shè)備及運(yùn)轉(zhuǎn)設(shè)備。反應(yīng)設(shè)備選用安淳公司ⅢJ的升級(jí)技術(shù),ⅢJD¢400氨合成塔,ⅢJD¢400甲醇化塔,ⅢJD¢200甲烷化塔。其特點(diǎn)是多段、軸徑向、自卸催化劑。傳熱設(shè)備選用安淳公司開(kāi)發(fā)的新型高效熱交和冷交,臥式氨冷凝器,水冷采用臥式“U”形換熱器。其特點(diǎn)是換熱管均采用橫紋管或螺紋管,管外采用大小孔折流板或螺旋圈,換熱器整體幾何形狀為瘦長(zhǎng)形。其傳熱系數(shù)(K)提高15%~30%。分離設(shè)備選用安淳公司新開(kāi)發(fā)的凝聚旋風(fēng)式分離裝置,使液滴經(jīng)過(guò)凝聚、旋風(fēng)分離及過(guò)濾三階段,達(dá)到比較好的分離效果。循環(huán)機(jī)采用離心循環(huán)機(jī),無(wú)油,占地面積小。

2.3 優(yōu)化系統(tǒng)流程

滿足正常運(yùn)行要求,又要滿足催化劑升溫還原要求,還要合理安排設(shè)備的相對(duì)位置,循環(huán)氣 (40℃左右)直接進(jìn)熱交,使熱氣溫度降到80℃左右,減少熱損失和冷卻用量。如循環(huán)機(jī)位置在塔前,新鮮氣補(bǔ)在循環(huán)機(jī)之后,放空點(diǎn)在冷交(熱氣)后,使冷損失最少,循環(huán)機(jī)打氣量大、運(yùn)行功耗小。

2.4 優(yōu)化設(shè)備布置和配管

臨猗高壓圈工程建在原老廠界區(qū)內(nèi)的空隙地帶,面積狹小,設(shè)計(jì)在滿足工藝要求前提下,采用高效高徑比大的氣氣換熱器,層疊式布置。臥式“U”形水冷器、臥式氨冷和閃蒸槽,平面布置緊湊,管道管徑大小適中,選材恰當(dāng)。現(xiàn)場(chǎng)走管橫平豎直,整體美觀。

2.5 設(shè)備露天化

為減少框架及廠房投資,除合成框架外,冷交、熱交等高大設(shè)備,依附其外筒本體設(shè)置鋼結(jié)構(gòu)轉(zhuǎn)梯和檢修平臺(tái),透平循環(huán)機(jī)設(shè)敞開(kāi)式棚架。

3 “雙甲”工藝及氨合成主要設(shè)備

“雙甲”工藝主要設(shè)備見(jiàn)表1。氨合成主要設(shè)備見(jiàn)表2。

4 運(yùn)行情況

4.1 甲醇化部分

(1)氣體成分和產(chǎn)量 CO 1.9%~2.0%,CO2 0.2%,甲醇產(chǎn)量24~28 t/d,CO 3.8%~ 4.2%,CO2 0.2%~0.3%,甲醇產(chǎn)量63~66t/a。

(2)觸媒層溫度 零米200℃,各段進(jìn)口220℃,各段出口240℃。

(3)塔壓差0.25MPa。

4.2 甲烷化部分

(1)氣體成分 進(jìn)口CO 0.1%,CO2 0.1%,出口CO+CO2 10×10—6。

(2)觸媒層溫度 240~250℃。

(3)塔壓差 0.11MPa。

4.3 “雙甲”系統(tǒng)

該系統(tǒng)壓差為0.2~0.23MPa。

4.4 氨合成部分

(1)產(chǎn)量和系統(tǒng)壓力 最高產(chǎn)量435t/d,系統(tǒng)壓力19.5~20.2MPa,CH4 10%~11%;一般產(chǎn)量345~375t/d,系統(tǒng)壓力20.6~21.5MPa,CH4 13.5%~15.5%。

(2)壓差 塔壓差0.2~0.6MPa,系統(tǒng)壓差1.8~2.0 MPa。

(3)溫度 合成二出溫度330℃,二進(jìn)溫度180℃;進(jìn)水冷溫度~80℃,塔壁溫度34.5~ 75.3℃;零米溫度320~330℃,第一熱點(diǎn)溫度477~488℃;第二熱點(diǎn)溫度478~480℃,底點(diǎn)溫度470℃。

(4)氣量 新鮮氣由3臺(tái)壓縮機(jī)供給(4萬(wàn)噸氨/年、臺(tái));進(jìn)合成塔氣量216129m3(標(biāo))/h;分流氣量67000~68000m3(標(biāo))/h。

5 產(chǎn)量消耗及經(jīng)濟(jì)效益比較

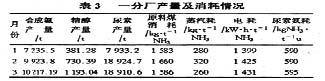

2002年1~3月本系統(tǒng)(一分廠)合成氨和精醇產(chǎn)量逐月上升,各項(xiàng)單耗基本穩(wěn)定(見(jiàn)表3)。

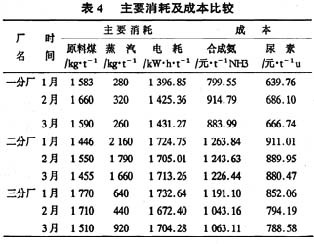

豐喜集團(tuán)臨猗分公司的合成氨有3套生產(chǎn)系統(tǒng)(分3個(gè)分廠),一分廠為2.1MPa等壓變換和脫碳,原料氣“雙甲”精制副產(chǎn)甲醇,ⅢJD¢400氨合成;二、三分廠工藝為0.8MPa全低變變換, 1.7MPaMDEA脫碳,12.5MPa銅洗精制,32MPa氨合成。主要消耗及成本比較見(jiàn)表4。

從以上對(duì)比可以看出,一分廠原料煤的消耗并不比二、三分廠低,由于采用了變換、脫碳等壓流程,降低了“雙甲”精制工藝及合成壓力,合成氨和尿素成本明顯降低。按年產(chǎn)12萬(wàn)噸合成氨能力計(jì),年效益可達(dá)2000萬(wàn)元以上。同時(shí),1~3月共副產(chǎn)精醇1 848.21噸,成本為1 112.62元/噸醇,若銷(xiāo)售價(jià)格按1 300元/噸,年產(chǎn)精醇按10000噸計(jì),還可增加利潤(rùn)187.38萬(wàn)元。

6 結(jié)束語(yǔ)

臨猗15萬(wàn)噸“雙甲”精制氨合成高壓圈是國(guó)內(nèi)第1家大型“雙甲”工藝精制副產(chǎn)甲醇裝置,運(yùn)行4個(gè)月來(lái)最高日產(chǎn)合成氨達(dá)435 t,日產(chǎn)甲醇65.88 t。該高壓圈合成系統(tǒng)壓力僅20~23 MPa,進(jìn)甲醇化CO含量達(dá)3.8%~4%,CO2 0.2%~0.3%,進(jìn)甲烷化CO 0.1%,CO2 0.2%,烷后氣CO+CO2 10×10-6左右,最高月產(chǎn)為2002年3月,產(chǎn)合成氨10212.2噸,精醇1193.04噸,合成氨噸氨煤耗1 586公斤,噸氨電耗1 431kW·h。由于能耗低、產(chǎn)品成本低、生產(chǎn)穩(wěn)定、操作簡(jiǎn)便,與豐喜集團(tuán)臨猗分公司兩套老系統(tǒng)比較有非常明顯的優(yōu)勢(shì)。這充分說(shuō)明15萬(wàn)噸“雙甲”精制氨合成高壓圈技術(shù)的先進(jìn)性、設(shè)計(jì)合理性、全廠各工序配套完整性以及管理的嚴(yán)謹(jǐn)性。可以預(yù)見(jiàn),當(dāng)滿負(fù)荷運(yùn)行后,情況會(huì)更好,同時(shí),在某些方面做些調(diào)整,還會(huì)創(chuàng)建國(guó)內(nèi)外新記錄。

元豐資訊:

氮肥與甲醇技術(shù)網(wǎng)

尿素網(wǎng)

造氣網(wǎng)

二甲醚網(wǎng)

尿素世界網(wǎng) (英文版)

產(chǎn)品技術(shù)庫(kù)

VIP商務(wù)俱樂(lè)部

化工論壇

QQ群大聯(lián)盟

| 會(huì)員登錄 |

網(wǎng)站地圖 |

意見(jiàn)反饋 |

關(guān)于我們 |

聯(lián)系我們 |

網(wǎng)站指南 |

法律申明 |

保護(hù)隱私權(quán) |

致作者 |

Copyright © 2008-2010 中國(guó)氮肥與甲醇技術(shù)網(wǎng) 版權(quán)所有 蜀ICP備05031754號(hào) E-mail:yf116@vip.163.com

地址:成都市青白江區(qū)怡湖芳鄰18棟8號(hào) 電話:028-83667786,83667576,89309098 傳真:028-83667578