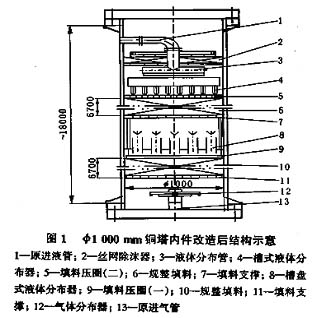

1 Ė─įņŪ░╗∙▒ŠŪķør

║■─ŽĮą┼╗»╣żėąŽ▐╣½╦Š║Ž│╔░▒╔·«a(ch©Żn)─▄┴”×ķ 18╚ftŻ»aŻ¼ėą2╠ūŽÓī”(du©¼)¬Ü(d©▓)┴óĪó┴„│╠ŽÓ═¼Ą─čbų├ĪŻė╔ē║┐sÖC(j©®)╬ÕČ╬üĒĄ─ā¶╗»ÜŌŻ¼Įø(j©®ng)╝ū┤╝╦■Ę┤æ¬(y©®ng)│²╚ź▓┐ĘųCO║¾Ż¼╔ąėą╔┘┴┐COĪóCO2ĪóO2ĪóH2SĪóė═╬█Īó╝ū┤╝Ą╚ėą║”ļs┘|(zh©¼)Ż¼Ųõ¾wĘeĘų?j©½n)?sh©┤)ųąŻ║COĪų3.0ŻźŻ¼ CO2Īų0.6ŻźĪŻā¶╗»ÜŌĄ─Š½¤Æė╔Ń~Ž┤ŽĄĮy(t©»ng)═Ļ│╔ĪŻĮø(j©®ng)╦«Ž┤ĪóŃ~Ž┤Īó░▒Ž┤║¾Ż¼ļs┘|(zh©¼)┐é║¼┴┐<30Ī┴10ŻŁ6Ą─Š½¤ÆÜŌĘĄ╗žē║┐sÖC(j©®)┴∙Č╬Ż¼╝ėē║ĄĮ31.4MPaŻ¼į┘╦═ĄĮ░▒║Ž│╔╦■║Ž│╔░▒ĪŻ

Ń~Ž┤ŽĄĮy(t©»ng)į°╩ŪĮą┼╣½╦Š║Ž│╔░▒╔·«a(ch©Żn)Ą─Ī░Ų┐ŅiĪ▒Ż¼ų„ę¬▒Ē¼F(xi©żn)×ķŻ║ó┘įŁ┴ŽÜŌ═©┴┐▓╗─▄ØMūŃē║┐sŽĄĮy(t©»ng)(╣▓9ÖC(j©®))Ą─žō(f©┤)║╔Ż¼╩╣ÜŌ¾wā¶╗»─▄┴”▓╗ūŃŻ╗ó┌ŽĄĮy(t©»ng)╔·«a(ch©Żn)▓╗ĘĆ(w©¦n)Č©Ż¼▓┘ū„ÅŚąįąĪĪŻ«ö(d©Īng)▀M(j©¼n)╚ļŽĄĮy(t©»ng)Ą─įŁ┴ŽÜŌļs┘|(zh©¼)║¼┴┐│¼ś╦(bi©Īo)Ģr(sh©¬)Ż¼š{(di©żo)╣Ø(ji©”)─▄┴”ĘŪ│ŻėąŽ▐Ż¼Įø(j©®ng)│Żę²Ų░▒║Ž│╔ŽĄĮy(t©»ng)▓╗─▄š²│Ż▀\(y©┤n)ąąĪŻ×ķ┤╦Ż¼Įą┼╣½╦ŠÅ─2000─ĻŲŻ¼ų▓Į═Ļ│╔┴╦Ń~Ž┤ŽĄĮy(t©»ng)1#Īó2#čbų├Ą─ŠC║ŽĖ─įņĪŻ

2 Ń~Ž┤ŽĄĮy(t©»ng)Ą─ŠC║ŽĖ─įņ┤ļ╩®

2.1 ęÄ(gu©®)š¹╠Ņ┴ŽĖ─įņŃ~╦■

2.1.1 Ė─įņĘĮ░Ė

Ń~╦■╩ŪŽĄĮy(t©»ng)╬³╩šCOĪóCO2Ą─ĻP(gu©Īn)µIįO(sh©©)éõŻ¼Ųõā╚(n©©i)╝■×ķ§UĀ¢Łh(hu©ón)╔óČč╠Ņ┴ŽĪŻė╔ė┌įō╠Ņ┴Žé„┘|(zh©¼)ą¦╣¹ŪĘ╝čŻ¼▓┘ū„ÅŚąįąĪŻ¼ī¦(d©Żo)ų┬Ń~╦■╬³╩šą¦╣¹║═ą¦┬╩▌^▓ŅŻ¼ÜŌ¾w╠Ä└Ē─▄┴”▓╗ūŃŻ¼ŽĄĮy(t©»ng)╔·«a(ch©Żn)▓╗ĘĆ(w©¦n)Č©ĪŻ▓┘ū„ųąŻ¼×ķ╠ßĖ▀Ń~ę║╬³╩šą¦╣¹Ż¼│Ż▓╔╚Ī╝ė┤¾Ń~ę║裣h(hu©ón)┴┐Ą─▐kĘ©Ż¼6┼_(t©ói)Ń~ę║▒├╚½▓┐═Č╚ļ▀\(y©┤n)ąąŻ¼įņ│╔Ń~▒├Ą─ŠSūo(h©┤)╣▄└Ē¤oą“ĪŻ═¼Ģr(sh©¬)Ż¼Ń~ę║┴┐╝ėĄ├▀^┤¾Ż¼ęūę²ŲŃ~╦■Ħę║╩┬╣╩ĪŻę“┤╦Ż¼ąĶ▓╔ė├Ė▀ą¦╠Ņ┴ŽĖ─╔ŲŃ~╦■¼F(xi©żn)ĀŅĪŻ

Įø(j©®ng)▀^╝╝ąg(sh©┤)šąś╦(bi©Īo)Ż¼▀xČ©┴╦╠ņĮ“╠ņ┤¾╠ņŠ├╣½╦ŠĄ─Ė─įņĘĮ░ĖĪŻįōĘĮ░Ė×ķŻ║ó┘▓╔ė├ęÄ(gu©®)š¹╠Ņ┴ŽĖ³ōQįŁ§UĀ¢Łh(hu©ón)╠Ņ┴ŽŻ╗ó┌╦■¾w═ŌÜż╝░╣▄┐┌┤¾ąĪĪóĘĮ╬╗ŠS│ų¼F(xi©żn)ĀŅ(ęŖłD1)Ż╗ó█Ń~╦■ā╚(n©©i)╣▓čbįO(sh©©)ā╔Č╬ęÄ(gu©®)š¹╠Ņ┴ŽŻ¼┐éĖ▀Č╚┼cįŁ╦■ę╗ų┬Ż╗ó▄į┌╔ŽĪóŽ┬Č╬╠Ņ┴ŽĒö▓┐ĘųäeįO(sh©©)ų├ę║¾wĘų▓╝║═į┘Ęų▓╝čbų├Ż╗ó▌į┌ÜŌ¾w▀M(j©¼n)Īó│÷┐┌ĘųäeįO(sh©©)ų├Ęų▓╝čbų├║═│²─Łčbų├Ż╗ó▐╦■ā╚(n©©i)╝■▓╗┼c╦■▒┌║ĖĮėŻ¼ę└┐┐į┘Ęų▓╝Ų„║═╔į╝ėĖ─ųŲĄ─įŁ╠Ņ┴Žų¦╝▄ų¦ō╬╔ŽĪóŽ┬Č╬╠Ņ┴ŽŻ╗ó▀╦■ā╚(n©©i)įŁÜŌ¾w║═ę║¾w▀M(j©¼n)┐┌Ęųäe┼cą┬ā╚(n©©i)╝■║ĖĮė╗“Ę©╠m▀BĮėĪŻ

2.1.2 ╝╝ąg(sh©┤)┤ļ╩®

×ķ╩╣Ń~╦■▀_(d©ó)ĄĮ╬³╩š(é„┘|(zh©¼))Ą─Ė▀ą¦ąį╝░┴╝║├Ą─╣ż╦ć▓┘ū„ąį─▄Ż¼Ė─įņųą▓╔╚Ī┴╦ęįŽ┬╝╝ąg(sh©┤)┤ļ╩®Ż║

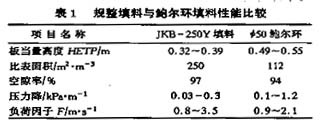

(1)▓╔ė├JKB250-Yą═ęÄ(gu©®)š¹░Õ▓©╝y╠Ņ┴ŽĪŻ┼c╔óČč§UĀ¢Łh(hu©ón)╠Ņ┴ŽŽÓ▒╚Ż¼įō╠Ņ┴ŽŠ▀ėąā×(y©Łu)┴╝Ą─é„┘|(zh©¼)ą¦┬╩Īóē║ĮĄąį─▄║═▓┘ū„ÅŚąį(ęŖ▒Ē1)ĪŻ═¼Ģr(sh©¬)įō╠Ņ┴ŽŠ▀ėą▌^║├Ą─ūįĘų▓╝ū„ė├Ż¼Ž¹│²┴╦╔óČč╠Ņ┴Žęūįņ│╔Ą─Ų½┴„Īó£Ž┴„Ą╚▒ūČ╦Ż¼ėąą¦Ąž╠ßĖ▀┴╦╬³╩šą¦┬╩ĪŻ

(2)▓╔ė├Č■╝ē(j©¬)▓█╩Įę║¾wĘų▓╝Ų„ĪŻį┌▒ŻūC╠Ņ┴ŽĒöČ╦Š▀ėąØMęŌĄ─Ń~ę║│§╩╝Ęų▓╝Īó▌^┤¾Ą─ÜŌŽÓ═©Ą└Īó▓┘ū„ÅŚąį║═▌^ąĪūĶ┴”Ą─═¼Ģr(sh©¬)Ż¼▀ĆŠ▀ėą▌^║├Ą─▀^×VŃ~ę║ĪóĘ└Č┬║═▓╗ęūįņ│╔ņF─ŁŖAĦĪó┼▌─ŁĄ─ąį─▄Ż¼×ķ░l(f©Ī)ō]╠Ņ┴ŽĄ─Ė▀ą¦╬³╩šū„ė├äō(chu©żng)įņ┴╝║├Śl╝■ĪŻ

(3)▓╔ė├ę║¾wūįĘų▓╝╠Ņ┴ŽŻ¼┐╔ėąą¦Ąž£p╔┘║═Ę└ų╣Ń~ę║▒┌┴„Ż¼▓óĖ─╔Ų╦■ā╚(n©©i)ę║¾wĄ─Ęų▓╝Ż¼╩╣╠Ņ┴Ž▒Ż│ų▌^Ė▀Ą─╬³╩šą¦┬╩ĪŻ

(4)▓╔ė├īŻ└¹╝╝ąg(sh©┤)Ą─▓█▒P╩Įę║¾wį┘Ęų▓╝Ų„Ż¼Š▀ėą▌^║├ę║¾wį┘Ęų▓╝║═ÜŌ¾wį┘Ęų▓╝ąį─▄Ż¼×ķ╔ŽĪóŽ┬Č╬╠Ņ┴ŽĄ─╣”─▄░l(f©Ī)ō]╠ß╣®┴╦ėą└¹Śl╝■ĪŻ

(5)▓╔ė├┼cę║¾wĘų▓╝Ų„ŽÓ┼õĄ─╠Ņ┴Žē║╚”Ż¼╝╚┐╔ęį╣╠Č©╠Ņ┴ŽŻ¼ėų┐╔ęį╩╣╬³╩šę║ūŅ┤¾Ž▐Č╚Ąž▀_(d©ó)ĄĮŠ∙ä“Ęų▓╝Ą─ĀŅæB(t©żi)ĪŻ

(6)▓╔ė├╠žųŲĄ─ÜŌ¾wĘų▓╝Ų„Ż¼╩╣ÜŌ¾w▀M(j©¼n)Ń~╦■║¾│§╩╝Ęų▓╝Š∙ä“Ż¼ĮĄĄ═┴╦ę“ÜŌ¾wĘų▓╝▓╗Š∙ä“«a(ch©Żn)╔·Ą─ę║¾wŲ½┴„ĪŻ

2.1.3 Ė─įņą¦╣¹

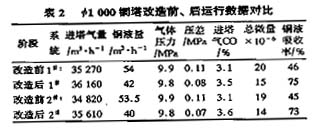

(1)▀\(y©┤n)ąąĀŅør 1#Īó2#Ń~╦■Ė─įņ║¾Ą─▀\(y©┤n)ąąĀŅør┴╝║├(ęŖ▒Ē2)Ż¼ØMūŃ┴╦╔·«a(ch©Żn)╣ż╦ćę¬Ū¾Ż¼×ķ░▒║Ž│╔ŽĄĮy(t©»ng)Ą─š²│Ż▀\(y©┤n)ąą╠ß╣®┴╦┴╝║├Ą─Śl╝■ĪŻų„ę¬▒Ē¼F(xi©żn)į┌Ż║ó┘Įø(j©®ng)╩▄┴╦Ė„ĘNĄ═ĪóĖ▀žō(f©┤)║╔╣żørŻ¼ÜŌ¾w═©┴┐Ęųäe▀_(d©ó)ĄĮ┴╦ūŅ┤¾47 500Īó43 500m3Ż»hĄ─ŽĄĮy(t©»ng)ę¬Ū¾Ż╗ó┌į┌ūŅ┤¾╣żørŽ┬Ż¼å╬ŽĄĮy(t©»ng)ķ_2┼_(t©ói)Ń~▒├╝┤┐╔╩╣╬ó┴┐▀_(d©ó)ĄĮš²│ŻŻ¼Ń~ę║裣h(hu©ón)┴┐ĮĄĄ═┴╦1Ż»3ĪŻ╚ń╣¹COĪó CO2Ų½ļx╣ż╦ćųĖś╦(bi©Īo)Ż¼ķ_3┼_(t©ói)Ń~▒├(Ń~ę║┴┐×ķ54 m3Ż»h)ę▓┐╔š²│Ż▀\(y©┤n)ąąĪŻ

(2)╣Ø(ji©”)─▄ĮĄ║─ Ė─įņ║¾Ż¼£p╔┘┴╦Ń~ę║裣h(hu©ón)┴┐Ż¼─Ļ╣Ø(ji©”)ų¦Ń~▒├▀\(y©┤n)ąąļŖ┘M(f©©i)36╚fį¬Ż╗Ń~ę║į┘╔·Ģr(sh©¬)ŽĄĮy(t©»ng)Ą─š¶Ų¹Ž¹║─Ž┬ĮĄ┴╦1.35tŻ»hŻ¼╚½─Ļ╣Ø(ji©”)╝sš¶Ų¹Ž¹║─96╚fį¬Ż╗Ń~ę║į┘╔·║¾╦∙ąĶĄ─░▒└õā÷┴┐£p╔┘╝s 167.5╚fkJŻ»hŻ¼£p╔┘▒∙ÖC(j©®)ļŖ║─╝s240kWĪżhŻ»hŻ¼ŽĄĮy(t©»ng)╚½─Ļ╣Ø(ji©”)ų¦╝s87╚fį¬ĪŻŃ~╦■Ė─įņ║¾Ż¼├┐─Ļ┐╔½@ų▒Įėą¦ęµ╝s219╚fį¬Ż¼Ųõ═Č┘Y╗ž╩šŲ┌×ķŻ║25Ż»219ŻĮ0.11(─Ļ)ĪŻ

2.2 Ń~ę║▀^×VĖ─ė├╬ó┐ū╣▄╝╝ąg(sh©┤)

2.2.1┤µį┌Ą─å¢Ņ}

ė╔ė┌│÷Ń~╦■Ą─Ń~ę║į┘╔·║¾Ż¼║¼ėą╬ó┴┐æęĖĪ╬’ļs┘|(zh©¼)Ż¼įŁŽĄĮy(t©»ng)ę╗ų▒čžė├Įz╣ŽĮj(lu©░)ū„×ķ▀^×V▓─┴Žęį╚ź│²Ųõļs┘|(zh©¼)ĪŻįōĘ©┤µį┌ęįŽ┬▒ūČ╦Ż║

(1)▀^×Vą¦╣¹▌^▓ŅĪóą¦┬╩▌^Ą═Ż¼▀M(j©¼n)Ń~╦■Ń~ę║ ķL(zh©Żng)Ų┌▓╗─▄▀_(d©ó)ĄĮŃ~Ž┤ŽĄĮy(t©»ng)Ą─ę¬Ū¾Ż¼ųŲ╝s┴╦Ń~ę║ī”(du©¼)ÜŌ¾wļs┘|(zh©¼)Ą─╬³╩šą¦╣¹Ż¼Ž▐ųŲ┴╦ŽĄĮy(t©»ng)Ą─ÜŌ¾w╠Ä└Ē┴┐ĪŻ

(2)ęūę²░l(f©Ī)╩┬╣╩ĪŻĮz╣ŽĮj(lu©░)į┌╩╣ė├│§Ų┌Ż¼ę“Ųõųą║¼ėą▌^ČÓ╗ęēmŻ¼╝ėäĪ┴╦Ń~ę║Ą─╬█╚ŠŻ¼▓╗āHĮĄĄ═┴╦Ń~╦■Ą─╬³╩šą¦╣¹Ż¼▀Ćęūę²ŲŃ~ę║░l(f©Ī)┼▌ĪŻ

(3)╩╣ė├ē█├³▌^Č╠ĪóĖ³ōQ▓╗ĘĮ▒ŃĪŻĮz╣ŽĮj(lu©░)╩╣ė├▌^Š├║¾Ż¼┤¾┴┐Ą─ė═ØnĖĮį┌Ųõ▒Ē├µ╔ŽŻ¼╝╚įņ│╔’¢║═╩¦ą¦Ż¼ėųį÷╝ėūĶ┴”Ż¼╣╩├┐─Ļ▒žĒÜĖ³ōQĮz╣ŽĮj(lu©░)ĪŻ

(4)▀^×Vą¦╣¹▓╗─▄▀mæ¬(y©®ng)Ń~╦■ā╚(n©©i)╝■Ė─įņ║¾Ą─ę¬Ū¾ĪŻė╔ė┌ęÄ(gu©®)š¹╠Ņ┴ŽĄ─▓©╝y░ÕŲ¼ų«ķgĄ─ķgĖ¶▌^ąĪŻ¼╚ń╣¹Ń~ę║▌^┼KŻ¼║▄╚▌ęū░l(f©Ī)╔·Č┬╚¹¼F(xi©żn)Ž¾Ż¼╩╣ÜŌ¾wŲ½┴„ĪŻę¬╩╣ęÄ(gu©®)š¹╠Ņ┴Ž▓╗▒╗Č┬╚¹▓óķL(zh©Żng)ų▄Ų┌▀\(y©┤n)ąąŻ¼▀M(j©¼n)╦■Ń~ę║┘|(zh©¼)┴┐ųĖś╦(bi©Īo)ę¬Ū¾▒žĒÜ▀h(yu©Żn)Ė▀ė┌╔óČč╠Ņ┴ŽŻ¼Č°Įz╣ŽĮj(lu©░)▀^×VŲ„║▄ļy▀_(d©ó)ĄĮę¬Ū¾ĪŻ

2.2.2 Ė─įņ┤ļ╩®

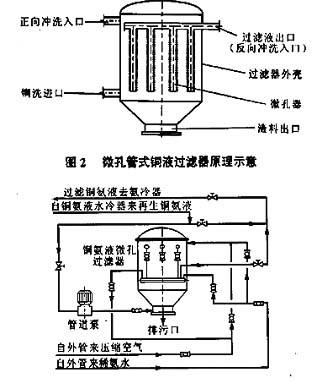

ßśī”(du©¼)ęį╔Žå¢Ņ}Ż¼Ń~ę║▀^×VĖ─ė├┴╦╬ó┐ū▀^×Vą┬╝╝ąg(sh©┤)Ż¼īóįŁĮz╣ŽĮj(lu©░)▀^×VŲ„Ė³ōQ│╔╬ó┐ū╣▄▀^×VŲ„ĪŻįōĖ─įņ┐é═Č┘Y×ķ16╚fį¬Ż¼Ė─įņĘĮ░Ėė╔£žų▌¢|«T╬ó┐ū▀^×VŲ„╣½╦Š╠ß│÷Ż¼▀^×VįŁ└ĒęŖłD2ĪŻĖ─įņ▓╔ė├┴╦┼į┬Ę▀^×VŻ¼╝┤ų▓Į═Ļ│╔ŽĄĮy(t©»ng)Ń~ę║ŪÕØŹ╠Ä└ĒĄ─╣ż╦ć┴„│╠(ęŖłD3)ĪŻ

╬ó┐ū▀^×VĄ─ĻP(gu©Īn)µIį¬╝■╩Ū╬ó┐ū╣▄Ż¼╣żū„Ģr(sh©¬)Ż¼Ń~ę║Å─▀^×Vę║▀M(j©¼n)┐┌▀M(j©¼n)╚ļŻ¼ė╔ė┌ē║┴”▓ŅĄ─┤µį┌Ż¼Ų╚╩╣Ń~ę║┴„Ž“╬ó┐ū╣▄ĪŻ┤╦Ģr(sh©¬)Ż¼╬ó┐ū╣▄╣▄▒┌╔ŽĄ─│¼╝Ü(x©¼)ąĪ┐ūŲ║YŠW(w©Żng)ū„ė├Ż¼Ń~ę║┤®įĮ╣▄▒┌║¾ģR╝»ĄĮ▀^×V╚▄ę║│÷┴Ž┐┌┴„│÷Ż¼ļs┘|(zh©¼)▒╗ūĶō§į┌╣▄═Ōą╬│╔×Vį³Ż¼ė╔į³┴Ž│÷┐┌Č©Ų┌┼┼│÷Ż¼Å─Č°īŹ(sh©¬)¼F(xi©żn)Ń~ę║▀^×VĘųļxĪŻ╬ó┐ū╣▄╣żū„ę╗Č╬Ģr(sh©¬)ķg║¾Ż¼Ųõ╣▄═Ō▒┌╔ŽĖĮų°Ą─×Vį³╩╣ūĶ┴”į÷┤¾Ż¼▀^×Vą¦┬╩╝▒äĪĮĄĄ═Ż¼┤╦Ģr(sh©¬)Ż¼═©▀^Ę┤Ž“╗“š²Ž“ø_Ž┤╩╣╬ó┐ū╣▄į┘╔·║¾Ż¼ėų┐╔└^└m(x©┤)▀^×VĪŻ

2.2.3 Ė─įņą¦╣¹

(1)▀^×Vą¦╣¹║├Ż¼ą¦┬╩Ė▀(ęŖ▒Ē3)ĪŻ╬ó┐ū╣▄▀^×V┴ŻČ╚▀_(d©ó)0.3Ī½0.5”╠mŻ¼Ęųļxą¦╣¹┐╔▀_(d©ó)90Żźęį╔ŽŻ¼ė╔ė┌Ė─įņųąĖ∙ō■(j©┤)ė├æ¶Ń~ę║╠žąįįć“×(y©żn)▀x╚Ī┴╦║Ž▀mĄ─╬ó┐ū╣▄╝░Ųõ▀^×VŲ„Ż¼ę“┤╦▀^×Vą¦╣¹═Ļ╚½ØMūŃŃ~╦■ęÄ(gu©®)š¹╠Ņ┴ŽĖ─įņ║¾ī”(du©¼)Ń~ę║Ė³Ė▀Ą─ŲĘ┘|(zh©¼)ę¬Ū¾ĪŻ

(2)│÷┐┌Ń~ę║▓╗░l(f©Ī)┼▌ĪŻė╔ė┌╬ó┐ū▀^×V║¾Ń~ę║ĘŪ│ŻŪÕØŹŻ¼Ń~╦■Ħę║║═į┘╔·ŽĄĮy(t©»ng)▀\(y©┤n)ąą▓╗š²│ŻĄ─╩┬╣╩į┘╬┤░l(f©Ī)╔·Ż¼Ž¹│²┴╦░▓╚½ļ[╗╝ĪŻ

(3)▓┘ū„ĘĮ▒ŃĪŻ▀^×V╣▄į┘╔·Ģr(sh©¬)Š═Ąž╠Ä└ĒŻ¼▓╗ąĶ▓ąČįO(sh©©)éõŻ¼ĘĮ▒Ń┐ņĮ▌Īó▓┘ū„║å(ji©Żn)å╬Ż¼Įø(j©®ng)▀^į┘╔·╠Ä└Ē║¾Ż¼▀^×Vą¦╣¹┐╔╗ųÅ═(f©┤)╚ń│§ĪŻ┼c┤╦═¼Ģr(sh©¬)Ż¼▀^×V╬’į³┴Ž┐╔╝░Ģr(sh©¬)┼┼│÷Ż¼─▄▒Ż│ųŽĄĮy(t©»ng)╔·«a(ch©Żn)Ą─▀B└m(x©┤)ĘĆ(w©¦n)Č©ĪŻ

(4)╩╣ė├ē█├³ķL(zh©Żng)ĪŻįō▀^×VĘ©ī┘ė┌╬’└Ē▀^×VŻ¼▓╗Ė─ūā?n©©i)▄ę║įŁėą│╔ĘųŻ¼▒▄├Ō┴╦ęū’¢║═╩¦ą¦Ą─ļyŅ}ĪŻė╔ė┌▓╗ąĶĖ³ōQ▀^×V▓─┴ŽŻ¼╬ó┐ū╣▄╩╣ė├ē█├³┐╔▀_(d©ó)3Ī½5─ĻŻ¼ę“┤╦Özą▐ų▄Ų┌├„’@į÷ķL(zh©Żng)ĪŻ

2.3 ķ_▒┘į┘╔·ŽĄĮy(t©»ng)ą┬¤ßį┤

Ń~Ž┤į┘╔·ŽĄĮy(t©»ng)ūį═Č«a(ch©Żn)ęįüĒŻ¼Ń~ę║▀ĆįŁĪóį┘╔·╦∙ąĶĄ─¤ßį┤ę╗ų▒▓╔ė├¤ßļŖÕüĀtŽĄĮy(t©»ng)╔·«a(ch©Żn)Ą─Ą═ē║▀^’¢║═š¶Ų¹(0.2MPaŻ¼200Ī½250Īµ)Ż¼ļm╚╗─▄ėąą¦Ąž▒ŻūCį┘╔·ŽĄĮy(t©»ng)╦∙ąĶĄ─¤ß┴┐Ż¼Ą½ė╔ė┌š¶Ų¹║─┴┐▌^┤¾(8Ī½10tŻ»h)Ż¼│╔▒Š▌^Ė▀ĪŻ║Ž│╔░▒ŽĄĮy(t©»ng)3#╝ū┤╝╦■═Č«a(ch©Żn)║¾Ż¼ŲõĖ▒«a(ch©Żn)Ą─ųąų├ÕüĀtš¶Ų¹╣®Ń~Ž┤ŽĄĮy(t©»ng)╩╣ė├Ż¼Ą½╚įąĶŽ¹║─Ą═ē║š¶Ų¹8tŻ»hū¾ėęŻ¼į┘╔·ŽĄĮy(t©»ng)│╔▒Š╚į╚╗Ų½Ė▀ĪŻ

×ķĮĄĄ═│╔▒ŠŻ¼īó─“╦žŽĄĮy(t©»ng)╚²’¢š¶Ų¹ę²ū„į┘╔·ŽĄĮy(t©»ng)¤ßį┤ĪŻļm╚╗įō£žČ╚ŽÓī”(du©¼)▌^Ą═(0.3MPaŻ¼140Īµ)Ż¼Ą½ė╔ė┌į┘╔·ŽĄĮy(t©»ng)╣żū„£žČ╚(73Ī½80Īµ)▀h(yu©Żn)Ą═ė┌╚²’¢š¶Ų¹£žČ╚Ż¼ę“┤╦ę²Įė╚²’¢š¶Ų¹┐╔ęįØMūŃę¬Ū¾ĪŻÅU¤ßš¶Ų¹ę²ė├║¾Ż¼┐╔╣Ø(ji©”)╝sĄ═ē║š¶Ų¹1t/h░┤čbų├─Ļ▀\(y©┤n)ąą330╠ņŻ¼Ą═ē║š¶Ų¹45į¬Ż»tėŗ(j©¼)Ż¼įōĖ─įņ ├┐─Ļ┐╔╣Ø(ji©”)╝s│╔▒Š35╚fį¬ĪŻ

2.4 Ń~ę║į┘╔·Ų„Ą─ÜŌŽÓĖ»╬gå¢Ņ}

įōįO(sh©©)éõ×ķ┼P╩Į╚▌Ų„Ż¼╠╝õō▓─┘|(zh©¼)Ż¼į┌1#Īó2#ŽĄĮy(t©»ng)2╠ūčbų├Ą─▀\(y©┤n)ąąųąŠ∙│÷¼F(xi©żn)═¼śėĄ─å¢Ņ}Ż║┼cį┘╔·ÜŌÜŌŽÓ┐šķgĮėė|Ą─╚▌Ų„╔Ž▓┐?j©®)?n©©i)▒┌Ė»╬g╦┘┬╩▌^┤¾Ż¼Č°┼cŃ~ę║Įėė|Ą─Ž┬▓┐?j©®)?n©©i)▒┌╗∙▒Š╔Ž▓╗Ė»╬gĪŻ×ķ┤╦Ż¼├┐┤╬┤¾ą▐Ų┌ķgī”(du©¼)ŲõĖ»╬gć└(y©ón)ųžĄ─▓┐╬╗▓╔╚Ī═┌ča(b©│)┤ļ╩®ĪŻķL(zh©Żng)─ĻĄ─═┌ča(b©│)Ż¼ęč╬Ż╝░ŽĄĮy(t©»ng)Ą─š²│Ż▀\(y©┤n)ąąĪŻ

ę²ŲįO(sh©©)éõ╔Ž▓┐Ė»╬gĄ─ų„ę¬įŁę“╩Ū╚▌Ų„╔Ž▓┐ķL(zh©Żng)Ų┌┤µį┌▌^ØŌĄ─CO2Īó╠╝╦ß┼cč§ÜŌ╣▓┤µŚl╝■Ž┬śŗ(g©░u)│╔╠╝õōĄ─ć└(y©ón)ųžĖ»╬gŁh(hu©ón)Š│ĪŻė╔ė┌į┘╔·ÜŌųą║¼ėąCO2 (12Żź)ĪóO2(1Żź)║═╬ó┴┐╦«š¶ÜŌŻ¼ę“┤╦┼c╔Ž▓┐Ų„▒┌Įėė|Ą─▀Ćėą╔┘┴┐╠╝╦ßĪŻ▓ķķå╬─½I(xi©żn)┐╔ų¬Ż¼▌^ØŌĄ─CO2║═╠╝╦ßį┌ėąč§Śl╝■Ž┬┐╔śŗ(g©░u)│╔╠╝õōĄ─ć└(y©ón)ųžĖ»╬gį┤ĪŻę“┤╦Ė─įņįO(sh©©)ėŗ(j©¼)ųąŻ¼īó┼cÜŌŽÓĮėė|Ą─Üż¾w▓─┴ŽĖ─×ķ─═╦ß▓╗õPõōĮY(ji©”)śŗ(g©░u)Ż¼ŲõėÓ╚į╚╗▓╔ė├╠╝õōŻ¼╝╚ĮŌøQ┴╦Ė»╬gå¢Ņ}Ż¼ėų╣Ø(ji©”)╝s┴╦Ė─įņ═Č┘YĪŻ

2.5 Ń~ę║╦«└õŽĄĮy(t©»ng)└õģsą¦╣¹

į┌Ž─╝ŠŻ¼Ń~ę║╦«└õŲ„Ą─│÷┐┌£žČ╚Ė▀▀_(d©ó)54ĪµŻ¼┼c╣ż╦ćųĖś╦(bi©Īo)ųĄ(Ī▄40Īµ)Ų½ļx▌^┤¾ĪŻ×ķĮĄĄ═╚ļŃ~╦■Ń~ę║£žČ╚Ż¼ąĶ╝ė┤¾Ń~ę║╦«└õ║¾Ą─Ń~ę║░▒└õŲ„Ą─žō(f©┤)ō·(d©Īn)Ż¼ŽÓæ¬(y©®ng)Ąžę▓╝ėųž┴╦▒∙ÖC(j©®)Ą─žō(f©┤)║╔Ż¼▓╗└¹ė┌ŽĄĮy(t©»ng)Įø(j©®ng)Ø·(j©¼)▀\(y©┤n)ąąĪŻ

×ķĖ─ūāŃ~ę║╦«└õŽĄĮy(t©»ng)Ą─▒╗äė(d©░ng)ĀŅørŻ¼īóķeų├Ą─įŁ▒∙ÖC(j©®)░Õ╩ĮōQ¤ßŲ„ą▐Å═(f©┤)Ż¼┼c┴ą╣▄╩ĮŃ~ę║╦«└õŲ„▓ó┬ō(li©ón)╩╣ė├ĪŻė╔ė┌░Õ╩ĮōQ¤ßŲ„▀\(y©┤n)ąąą¦╣¹┴╝║├Ż¼į┌čū¤ßŁh(hu©ón)Š│ųąę▓─▄┐žųŲŃ~ę║£žČ╚į┌45ĪµŻ¼╠µ┤·┴╦įŁ┴ą╣▄╦«└õŲ„ĪŻ

2.6 Ė³ą┬Ė─įņ2#╬³░▒╦■

į┘╔·ÜŌ╬³░▒čbų├ųąŻ¼2#╬³░▒╦■┤µį┌Ą─å¢Ņ}Ż║

(1)Šų▓┐Ė»╬gć└(y©ón)ųž įō╦■▓─┘|(zh©¼)×ķ16MnRŻ¼ŲõĄū▓┐įO(sh©©)ėŗ(j©¼)┴╦Ė▀1.5mĄ─╚ļ╦■į┘╔·ÜŌŠÅø_┐šķgŻ¼į┘╔·ÜŌ╬³░▒╠Ä└Ē║¾«a(ch©Żn)╔·Ą─ŽĪ░▒╦«į┌ŠÅø_┐šķgĒöé╚(c©©)┴„│÷ĪŻįōčbų├▀\(y©┤n)ąą▓╗ĄĮ7─ĻŻ¼╦■Ų„Ąū▓┐Ą─ŠÅø_ģ^(q©▒)│÷¼F(xi©żn)┴╦ć└(y©ón)ųžĖ»╬g║═ą╣┬®¼F(xi©żn)Ž¾ĪŻė╔ė┌įōČ╬║å(ji©Żn)¾wā╚(n©©i)▒┌ļm╚╗┼cĖ╔ÜŌŽÓĄ─į┘╔·ÜŌĮėė|Ż¼Ą½ŲõĒö▓┐Ą─ŽĪ░▒╦«įņ│╔ā╚(n©©i)▒┌×ķرąįŁh(hu©ón)Š│Ż¼ę“┤╦Ė»╬gĄ─ų„ę¬įŁę“╩Ūįō▓┐╬╗▌^ØŌĄ─CO2║═╠╝╦ßį┌ėąč§Śl╝■Ž┬śŗ(g©░u)│╔╠╝õōĄ─ć└(y©ón)ųžĖ»╬gŁh(hu©ón)Š│╦∙ę²ŲĪŻ

(2)ÜŌ¾w═©┴┐╩▄Ž▐ įō╦■į┌Ė▀žō(f©┤)║╔╣żørŽ┬Ż¼▒M╣▄╝ė┤¾┴╦ćŖ┴▄╦«┴┐Ż¼╦■▒┌£žČ╚▀Ć╩Ū▌^Ė▀Ż¼Č°Ūę╬³░▒ą¦╣¹▓╗└ĒŽļĪŻų„ę¬įŁę“╩Ūė╔ė┌╦■ÅĮ(Īķ700 mm)╠½ąĪŻ¼╠Ņ┴Žčb╠Ņ┴┐▌^╔┘╦∙ų┬ĪŻ

į┌2#╬³░▒╦■Ė─įņųąŻ¼▓╔╚ĪĄ─┤ļ╩®×ķŻ║ó┘£p╔┘ŠÅø_ģ^(q©▒)Ż╗ó┌Ę└ų╣?ji©”)ŌCO2║═╠╝╦ßį┌ėąč§Śl╝■Ž┬śŗ(g©░u)│╔╠╝õōĄ─ć└(y©ón)ųžĖ»╬gŁh(hu©ón)Š│«a(ch©Żn)╔·Ż╗ó█╦■Ąū▓─┴ŽĖ─×ķ─═╦ß▓╗õPõōŻ╗ó▄▀m«ö(d©Īng)Ę┼┤¾┴╦╦■ÅĮŻ¼▓óį÷╝ė╠Ņ┴ŽĖ▀Č╚ĪŻ

Ė─įņ║¾Ż¼▀\(y©┤n)ąąą¦╣¹┴╝║├Ż¼╝╚Ž¹│²┴╦░▓╚½ļ[╗╝Ż¼ųŲų╣┴╦ć└(y©ón)ųžĄ─└╦┘M(f©©i)Ż¼ėų╩╣įōįO(sh©©)éõ┼cŽĄĮy(t©»ng)┼õ╠ūĪŻ

3 ĮY(ji©”)šZ

Ń~Ž┤ŽĄĮy(t©»ng)īŹ(sh©¬)╩®ŠC║ŽĖ─įņ║¾Ż¼ėąą¦ĮŌøQ┴╦įŁŽĄĮy(t©»ng)2╠ūčbų├ųą┤µį┌Ą─å¢Ņ}Ż¼▓ó╩╣įōŽĄĮy(t©»ng)ī”(du©¼)║Ž│╔░▒įŁ┴ŽÜŌĄ─Š½¤Æ─▄┴”┼cÜŌ¾wē║┐sŽĄĮy(t©»ng)Ą─ūŅ┤¾│÷ÜŌ┴┐ŽÓ▀mæ¬(y©®ng)Ż¼Ž¹│²┴╦║Ž│╔░▒čbų├Ą─Ī░Ų┐ŅiĪ▒Ż¼īŹ(sh©¬)¼F(xi©żn)┴╦čbų├╔·«a(ch©Żn)Ą─Įø(j©®ng)Ø·(j©¼)▀\(y©┤n)ąąŻ¼╚ĪĄ├┴╦’@ų°Ą─╣Ø(ji©”)─▄ĪóĮĄ║─ą¦╣¹ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė(d©░ng)┴”蹊┐╦∙

▒ŠŠW(w©Żng)šŠė╔╦─┤©į¬žS╗»╣ż╝╝ąg(sh©┤)ū╔įāėąŽ▐╣½╦Šų„▐k

į¬žS┘YėŹŻ║ Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ─“╦žŠW(w©Żng) įņÜŌŠW(w©Żng) Č■╝ū├čŠW(w©Żng) ─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ) «a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ VIP╔╠äš(w©┤)ŠŃśĘ▓┐

| Ģ■(hu©¼)åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūo(h©┤)ļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢(h©żo)-2 E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢(h©żo) ļŖįÆŻ║13350076169(└Ņ┼«╩┐)