信化工有限公司合成氨生產(chǎn)能力為 180kt/a,有新、老兩套工藝流程基本相同的氣體凈化系統(tǒng),包括:常壓脫硫、中溫變換、變換脫硫、中壓脫碳四個(gè)工序。近年來,該公司針對(duì)凈化系統(tǒng)運(yùn)行中暴露出的部分設(shè)備或工藝問題,通過采用新技術(shù)、新材料、新工藝或新設(shè)備進(jìn)行相應(yīng)改造,取得了可喜的效果。

1 應(yīng)用精密微孔過濾技術(shù)改造脫碳液過濾

1.1 改造前情況

金信公司的氣體脫碳工序采用改良DEA循環(huán)脫碳工藝。其脫碳液成分為:K20 210 g/L。, KV03 8g/L,DEA 22g/L;循環(huán)量:520m3/h;溫度:≤110℃;雜質(zhì)粒度<50μm,雜質(zhì)含量<5g/L。脫碳液吸收CO2后,經(jīng)過再生處理成為脫碳再生液(亦簡稱脫碳液),再生液在投入脫碳系統(tǒng)使用前必須過濾。原裝置采用傳統(tǒng)的活性炭吸附提純,脫碳效果不好、效率較低,制約了系統(tǒng)生產(chǎn)的穩(wěn)定和凈化能力的提高。

1.2 改造概況

為解決脫碳液過濾的問題,經(jīng)過技術(shù)招標(biāo),采用了浙江溫州東甌微孔過濾有限公司提出的改造方案,即以精密微孔過濾工藝取代原活性炭過濾。該精密微孔過濾器的關(guān)鍵元件微孔管是聚乙烯管經(jīng)活化、改性、復(fù)合等特殊工藝制成。其管徑通常為φ(30~80)mm,管壁上均勻布滿了超細(xì)微孔(可達(dá)0.3~1.0μm),工作原理如下。

脫碳液進(jìn)入過濾器后,依靠壓力差,迫使濾液流向微孔管。此時(shí),粒度小于微孔的物質(zhì)穿越管壁后匯集到過濾液出口流出,大于微孔的雜質(zhì)被阻擋在管外,由渣料出口定期排出,從而實(shí)現(xiàn)溶液的過濾分離。微孔管工作一段時(shí)間后,可從反向沖洗口或正向沖洗白通人沖洗物,將微孔管反向或正向沖洗(反向沖洗為主),以去除附著物,使微孔管再生,以確保過濾效果。

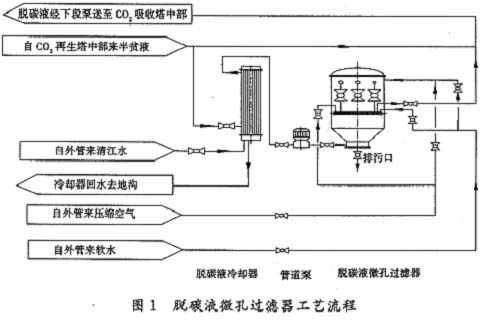

過濾改造后的工藝流程見圖1。該流程為旁路過濾方式,脫碳液處理量只占系統(tǒng)流量的一部分。微孔過濾參數(shù)通過脫碳液過濾特性試驗(yàn)確定。由于介質(zhì)溫度達(dá)110℃,為延長微孔管使用壽命,采用先冷卻再過濾方案。為克服阻力并提供過濾液壓差,設(shè)計(jì)、配置了管道泵及空氣、軟水接口,再生時(shí)用空氣或軟水分別反吹(洗)或正吹(洗)。

1.3 改造結(jié)果

(1)過濾效果好,過濾精度達(dá)0.3~0.5μm,分離效率可達(dá)90%以上,脫碳液能在較短時(shí)間達(dá)到清澈透明。系統(tǒng)運(yùn)行情況參見表1。

(2)操作方便,系統(tǒng)生產(chǎn)穩(wěn)定。該過濾屬物理過濾,不改變?nèi)芤涸谐煞郑膊淮嬖谖綋p耗問題,且過濾管再生操作簡單、快捷,再生后的脫碳效果可恢復(fù)如初,因此避免了活性炭過濾易飽和失效的問題;同時(shí),過濾渣料可及時(shí)排出,保持了系統(tǒng)生產(chǎn)(能力)的連續(xù)穩(wěn)定;此外,關(guān)鍵部件——微孔管雖然為易損件,但具有較好的耐腐蝕性及抗老化特性,裝置投運(yùn)3a多,尚未作任何檢修,使用壽命較長。

(3)經(jīng)濟(jì)性較好。由于微孔過濾效果明顯優(yōu)于活性炭,系統(tǒng)中脫碳液雜質(zhì)含量可以快速降低并持續(xù)保持在較低值,因此大大地提高了脫碳液工作時(shí)的吸收效果,在確保系統(tǒng)穩(wěn)定的同時(shí),提高了氣體處理能力。經(jīng)測算,該技術(shù)的應(yīng)用可提高生產(chǎn)能力1%,加上每年可節(jié)約活性炭6t,年新增收益在26萬元以上,不到1a可收回投資。

2 開發(fā)新型折流桿式薄管板凈化氣水冷器

2.1 原凈化氣水冷器存在的問題及原因

凈化氣水冷器(簡稱水冷器)的作用是降低 CO2吸收塔出口的凈化氣溫度,以利分離器除沫,從而保證出系統(tǒng)凈化氣合格。原1#(DNl 000)水冷器為典型的立式管殼式換熱器,水走管程,凈化氣走殼程,進(jìn)出口設(shè)置有外導(dǎo)流筒,折流板為盤、環(huán)式。該換熱器運(yùn)行不到1 a就開始內(nèi)漏,主要為管板與換熱管之間的焊縫裂紋泄漏;使用2 a后,換熱管開始穿孔內(nèi)漏,且頻次越來越高。分析認(rèn)為,管板與換熱管焊縫開裂是由于溫差交變應(yīng)力和管束振動(dòng)共同作用下焊接缺陷擴(kuò)展的結(jié)果;造成換熱管穿孔的原因是折流板設(shè)置不當(dāng),出現(xiàn)管束振動(dòng),使管子不斷撞擊折流板,產(chǎn)生腐蝕穿孔而泄漏。

2.2 設(shè)計(jì)新型高效水冷卻器

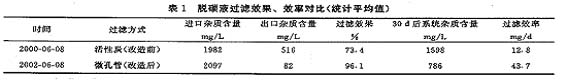

為解決原水冷器存在的問題,參考國內(nèi)外換熱器設(shè)計(jì)的最新成果與經(jīng)驗(yàn),設(shè)計(jì)了如圖2的新型水冷器。

(1)管殼程介質(zhì)不變。因用戶冷卻水水質(zhì)較差,為便于清污除垢,仍安排水走管程,但將原單管程改為雙程,以增加流速,減少污垢沉積,提高了傳熱效率。

(2)管束采用折流桿(柵)支承。折流柵由交叉垂直的折流桿和環(huán)板組焊而成,能有效減輕誘導(dǎo)振動(dòng),降低管束磨損,延長設(shè)備使用壽命,換熱器殼程阻力較普通型換熱器降低30%左右。

(3)薄管板設(shè)計(jì)。該型換熱器在國內(nèi)已有相當(dāng)?shù)脑O(shè)計(jì)經(jīng)驗(yàn),由于其固定作用好、管束振動(dòng)小,十分安全、可靠。為避免法蘭力矩對(duì)管板的影響,且便于制造,薄管板采用焊入式。

(4)設(shè)置簡易導(dǎo)流筒。原導(dǎo)流筒與殼體對(duì)接,屬承壓元件,既復(fù)雜成本又高。本設(shè)計(jì)將管束的拉桿放在最外圈,利用折流柵環(huán)板所占的環(huán)隙空間設(shè)置厚度為3mm的簡易導(dǎo)筒,既簡單又經(jīng)濟(jì)。

(5)合理選用管、殼程材料。溫度較高的殼程選用碳鋼,溫度較低的管程則用不銹鋼。利用不銹鋼和碳鋼線膨脹系數(shù)的差別,較好地避免了因管、殼程膨脹差引起的溫差應(yīng)力,不再設(shè)置膨脹節(jié),降低了制造成本。

(6)換熱管采用橫紋槽管。由于橫紋槽管可產(chǎn)生“二次流”和“邊界層分離”效應(yīng),因此不僅可強(qiáng)化傳熱(傳熱系數(shù)可達(dá)光管的2倍以上),而且抗污性能高于光滑管。

2.3 應(yīng)用效果

第一臺(tái)新凈化氣水冷器于2001年4月投入系統(tǒng)運(yùn)行。經(jīng)測定,氣體出口溫度比以前下降了 10℃,至今未發(fā)生內(nèi)漏和管束振動(dòng)現(xiàn)象。第二臺(tái) DN 1 400凈化氣水冷器投用后,也取得了同樣滿意的效果。該新型換熱器不僅能抵御流體振動(dòng)的破壞,大大提高使用壽命,而且還具有高效、不易結(jié)垢的特點(diǎn),為凈化系統(tǒng)的經(jīng)濟(jì)運(yùn)行創(chuàng)造了條件。

3 以填料-旋流板復(fù)合內(nèi)件改造變換氣脫硫塔

3.1 原脫硫塔使、用狀況

金信公司凈化老系統(tǒng)原有兩臺(tái)變換氣脫硫塔,塔徑2 600mm,高24m,內(nèi)裝塑料階梯環(huán),采用ADA吸收法。在填料使用初期,脫硫效率較高,但隨著硫堵現(xiàn)象的加劇,塔內(nèi)壓差增大,最高達(dá)25kPa,且脫硫效率平均不到85%,每年因此而停車清塔2~4次,嚴(yán)重影響了系統(tǒng)的長周期運(yùn)行和后續(xù)工序生產(chǎn),加上該塔已使用多年,腐蝕嚴(yán)重、塔壁有裂紋出現(xiàn)。為確保安全生產(chǎn),特別是解決硫堵問題,2000年該公司對(duì)變脫塔進(jìn)行了更新改造。

3.2 改造概況

近年來旋流板技術(shù)應(yīng)用于傳質(zhì)和除沫已有大量報(bào)道。用該技術(shù)改造變脫塔,具有開孔面積大、阻力小等優(yōu)點(diǎn),能較好地解決硫堵問題;缺點(diǎn)是脫硫效率較低。為揚(yáng)長避短,金信公司設(shè)計(jì)了一種以填料—旋流板復(fù)合內(nèi)件的新型變脫塔,并將塔徑縮小到2 200mm。

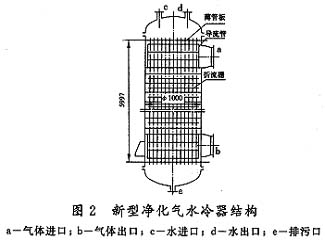

改造后的變脫塔結(jié)構(gòu)見圖3,其特點(diǎn)如下。

(1)塔底部切向進(jìn)氣,并配置氣體分布筒和篩液板,以增加氣、液接觸,提高脫硫效果。

(2)由于塔徑較大,傳質(zhì)旋流塔板采用了雙程葉片結(jié)構(gòu),提高了開孔均勻度,使氣液分布均勻、接觸良好。

(3)溢流裝置采用新型螺旋葉片結(jié)構(gòu),它相當(dāng)于半塊旋流板,增加了氣液接觸機(jī)會(huì),提高了脫硫效率,也提高了塔板的空間利用率。

(4)塔上部仍設(shè)置一段填料層,利用填料脫硫效率高的優(yōu)勢,減輕了旋流板負(fù)荷,提高了整個(gè)塔的操作彈性和脫硫效率。

(5)在頂層,液體噴淋采用易檢修又防堵的寶塔型噴頭取代阻力大、易堵且分布不均的螺旋噴頭。

(6)塔頂除采用旋流板除沫、喇叭管阻液外,通過合理設(shè)計(jì)氣體出口高度,達(dá)到了較好的除霧效果,減輕了塔后分離負(fù)擔(dān)。

3.3 改造效果

(1)平均脫硫效率由改造前的不足85%提高到93%以上。出塔H2S含量由40mg/m3降到了15 mg/m3以下,大大減輕了后續(xù)工序的壓力。

(2)生產(chǎn)能力得到了大大的提高。變換氣處理量由原來的30 000m3/h提高到34 000m3/h;

系統(tǒng)提壓到2.1MPa后,處理量可提高到41 000m3/h。

(3)塔阻力降低,最高阻力由原來的25kPa下降到4.0kPa。

(4)硫堵現(xiàn)象大為減輕,原來每年需停車檢修清洗2~4次,改造后兩年不需清洗、檢修,為系統(tǒng)的長周期運(yùn)行創(chuàng)造了條件。

(5)本項(xiàng)改造年綜合效益在90萬元以上。

4 新型安全熔硫釜的設(shè)計(jì)與應(yīng)用

4.1 原熔硫釜基本情況

凈化系統(tǒng)原有2臺(tái)相同型號(hào)的間歇式熔硫釜,其任務(wù)是將系統(tǒng)脫硫而析出的膏狀單質(zhì)硫熔融成硫磺產(chǎn)品。原設(shè)計(jì)利用硫膏在140~180℃的熔融狀態(tài)下其雜質(zhì)可以懸浮分離的特性,將低壓蒸汽(P≤0.4MPa,t≈150℃)作為熱源引入到熔硫釜內(nèi),熔煉硫磺。兩臺(tái)設(shè)備在此條件下安全、正常運(yùn)行了7a多,由于熱媒溫度與硫膏下限溫度接近,因此熔煉時(shí)間較長,并且易造成雜質(zhì)分離不徹底。將熱媒改為過熱蒸汽(p=0.5MPa, t≈250℃)后,釜內(nèi)溫度可達(dá)180℃,熔融時(shí)間大為縮短,同時(shí)產(chǎn)品質(zhì)量明顯改善。但熱源改變后,熔硫釜上封頭部位卻逐漸變形,入料口接管與上封頭結(jié)合處呈喇叭形向外擴(kuò)張,并伴有封頭鼓漲,至2001年3月因變形嚴(yán)重而停用。

4.2 失效原因分析

在排除了設(shè)計(jì)、制造、安裝環(huán)節(jié)原因后,根據(jù)計(jì)算,確定引起上封頭屈服失效的壓力最小值為2.6MPa,說明操作條件的更改也不是失效因素(180℃的蒸汽壓約為1.0MPa)。那么,如此高的破壞性壓力源自何處呢?

經(jīng)過調(diào)查、分析發(fā)現(xiàn),失效的原因在于熱源改造后的滿釜操作:硫膏原料充滿容器,在滿釜操作下,不斷加熱的硫磺膨脹所需的體積有時(shí)會(huì)大于間歇排汽所留下的體積,這種情況一旦發(fā)生,釜內(nèi)物料體積不斷增大和膨脹,有可能形成大于 2.6MPa的膨脹壓,從而引起釜體屈服失效。改熱媒前,熔硫效率較低,不會(huì)滿釜操作,不會(huì)超壓,故能安全運(yùn)行;改后由于滿釜運(yùn)行,導(dǎo)致了上封頭(最薄弱部位)屈服失效。

4.3 重新設(shè)計(jì)新型安全熔硫釜

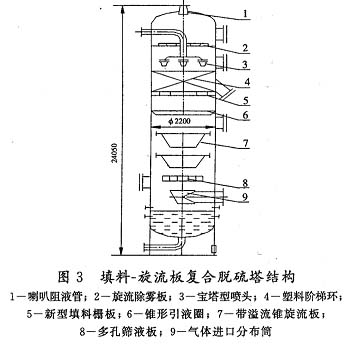

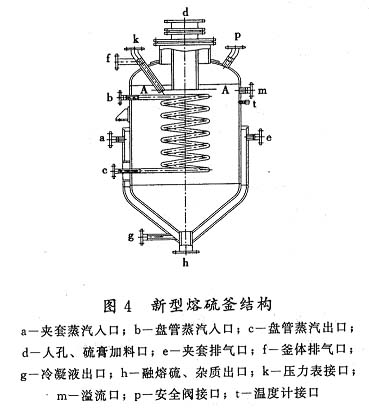

新設(shè)計(jì)的熔硫釜如圖4。

為確保壓力容器的安全,設(shè)計(jì)上進(jìn)行了如下改進(jìn)。

(1)新設(shè)料位自限裝置。為防止熔硫釜滿釜運(yùn)行,即必須有效控制物料的加入量,為此,在封頭部位特別設(shè)計(jì)了料位自限裝置,確保裝置安全運(yùn)行。

(2)配合設(shè)置溢流裝置。在A—A面配對(duì)設(shè)置溢流排放口,當(dāng)釜內(nèi)料位處于A—A臨界面時(shí),打開溢流口,可迅速排料到位,并能消除f管口積料堵管;

(3)設(shè)置壓力、溫度指示。

(4)增設(shè)安全閥,成為熔硫釜最后一道安全

新型安全熔硫釜于2001年7月投入系統(tǒng)使用后,運(yùn)行正常,操作簡便,徹底消除了安全隱患,不僅硫磺質(zhì)量良好,而且熔硫效率較高,達(dá)到了用戶設(shè)計(jì)要求。原熔硫釜月產(chǎn)硫磺50t左右,新裝置平均月產(chǎn)70t,最高時(shí)達(dá)100t,同時(shí)硫磺產(chǎn)品的一、優(yōu)等品率也有所提高。

5 結(jié) 語

金信化工有限公司針對(duì)合成氨凈化系統(tǒng)的部分設(shè)備或工藝存在的問題,分別進(jìn)行了技術(shù)創(chuàng)新改造,取得了圓滿的成功,展示了科技創(chuàng)新在企業(yè)技術(shù)進(jìn)步、效益提高中的旺盛生機(jī)。

本網(wǎng)站由四川元豐化工技術(shù)咨詢有限公司主辦

元豐資訊: 氮肥與甲醇技術(shù)網(wǎng) 尿素網(wǎng) 造氣網(wǎng) 二甲醚網(wǎng) 尿素世界網(wǎng) (英文版) 產(chǎn)品技術(shù)庫 VIP商務(wù)俱樂部

| 會(huì)員登錄 |

網(wǎng)站地圖 |

意見反饋 |

關(guān)于我們 |

聯(lián)系我們 |

網(wǎng)站指南 |

法律申明 |

保護(hù)隱私權(quán) |

致作者 |

地址:成都市青白江區(qū)怡湖芳鄰18棟8號(hào) 電話:13350076169(李女士)