0 Ū░ čį

¤ßŌøēA├ō╠╝╣ż╦ćųą╚▄ę║╩ŪĻP(gu©Īn)µIŻ¼├ō╠╝ą¦┬╩▓╗āH┼c╚▄ę║Ą─│╔ĘųėąĻP(gu©Īn)Ż¼Č°Ūę▀Ć┼c╚▄ę║ųąÖC(j©®)ąĄļs┘|(zh©¼)║¼┴┐╝░╚▄ę║ųąĖ„╬’┘|(zh©¼)Ą─ĘĆ(w©¦n)Č©ĀŅæB(t©żi)ėąĻP(gu©Īn)ĪŻīŹ(sh©¬)ļH╔·«a(ch©Żn)▀^(gu©░)│╠ųąŻ¼ė╔ė┌╚▄ę║ųąĄ─V5Ż½│Ż│Ż▒╗▀ĆįŁ×ķĄ═ār(ji©ż)ŌCŻ¼ī¦(d©Żo)ų┬╚▄ę║ųąV5Ż½ØŌČ╚╝▒äĪŽ┬ĮĄŻ¼Č°ę╗Ą®╚▄ę║ųąĄ─nŻ©V5Ż½Ż®Ż»nŻ©V4Ż½Ż®≤1Ż¼Ģ■(hu©¼)įņ│╔ŽĄĮy(t©»ng)Ą─Ė»╬gĪŻĖ»╬g║¾ŽĄĮy(t©»ng)ųąĄ─ĶFļxūėØŌČ╚╝▒äĪ╔Ž╔²Ż¼ą╬│╔ŌCĶF╣▓│┴ĄĒŻ¼ī¦(d©Żo)ų┬╣▄Ą└║═įO(sh©©)éõČ┬╚¹Ż¼╩╣ŽĄĮy(t©»ng)¤o(w©▓)Ę©š²│Ż▀\(y©┤n)ąąŻ╗▀ĆĢ■(hu©¼)│÷¼F(xi©żn)╚▄ę║░l(f©Ī)┼▌Ż¼į┘╔·╦■ĪóēAŽ┤╦■örę║ĪóĦę║Ż¼ÖC(j©®)▒├┤“┴┐▓╗║├Ą╚¼F(xi©żn)Ž¾Ż╗═¼Ģr(sh©¬)╚▄ę║ųąĄ─Ė»╬gļs┘|(zh©¼)į÷ČÓę▓Ģ■(hu©¼)įņ│╔╦■ā╚(n©©i)╠Ņ┴ŽĪó└õōQįO(sh©©)éõĮY(ji©”)╣ĖĄ╚ĪŻ×ķ┴╦┤_▒Ż├ō╠╝ŽĄĮy(t©»ng)ķL(zh©Żng)ų▄Ų┌ØMžō(f©┤)║╔▀\(y©┤n)ąąŻ¼į┌š{(di©żo)š¹║├├ō╠╝╚▄ę║ĮMĘųĄ─Ū░╠ߎ┬Ż¼▒žĒÜī”(du©¼)ŽÓĻP(gu©Īn)Ą─╝╝ąg(sh©┤)ųĖś╦(bi©Īo)Ż©╚ń┐éĶFĪóŌC▒╚ĪóČ■ęę┤╝░ĘĄ╚Ż®▀M(j©¼n)ąąć└(y©ón)Ė±┐žųŲŻ¼ę▓Š═╩Ūī”(du©¼)╚▄ę║▀M(j©¼n)ąąÅŖ(qi©óng)┘|(zh©¼)▀^(gu©░)×VĪóč§╗»ĪŻ¼F(xi©żn)īó╬ę╣½╦Š¤ßŌøēA├ō╠╝╚▄ę║▀^(gu©░)×VĪóč§╗»▓┐ĘųĮ³Ų┌Ą─Ė─įņŪķør┐éĮY(ji©”)╚ńŽ┬ĪŻ

1 Ė─įņŪ░Ą─Ūķør

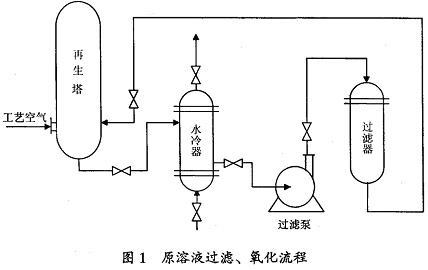

įŁ╚▄ę║▀^(gu©░)×VĪóč§╗»┴„│╠ęŖ(ji©żn)łD1ĪŻį┘╔·╦■▓┐Ęų╚▄ę║Ż©╝s5 m3/hŻ®ę└┐┐╬╗▓Ņ▀M(j©¼n)╚ļ╦«└õŲ„Ż¼└õģs║¾Ą─╚▄ę║Įø(j©®ng)▀^(gu©░)×V▒├╝ėē║║¾▀M(j©¼n)╚ļ▀^(gu©░)×VŲ„Ēö▓┐Ż¼▀^(gu©░)×V║¾Ą─╚▄ę║ĘĄ╗žį┘╔·╦■ĪŻÅ─į┘╔·╦■Ąū▓┐═©╚ļę╗Č©┴┐Ą─╣ż╦ć┐šÜŌęįč§╗»╚▄ę║ĪŻ

▀^(gu©░)×VŲ„į┌▀\(y©┤n)ąąųą┤µį┌ęįŽ┬å¢(w©©n)Ņ}Ż║ė╔ė┌╚▄ę║ųąļs┘|(zh©¼)Ņw┴ŻĘŪ│ŻąĪŻ¼▀^(gu©░)×Vą¦╣¹▓ŅŻ¼▀^(gu©░)×VŲ„│÷╚ļ┐┌ļs┘|(zh©¼)║¼┴┐ūā╗»▓╗╩Ū║▄├„’@Ż╗ŪÕŽ┤×V▓╝Ģr(sh©¬)ąĶę¬īó▀^(gu©░)×VŲ„┤¾ĘŌŅ^▓ąČŻ¼╣żū„ÅŖ(qi©óng)Č╚┤¾ĪŻįōčbų├│ų└m(x©┤)▀\(y©┤n)ąąę╗Č╬Ģr(sh©¬)ķg║¾Ż¼ė╔ė┌įŁ┴Ž┬ĘŠĆĖ─ūā╩╣Ą├╣ż╦ćŚl╝■░l(f©Ī)╔·┴╦Ė∙▒Šūā╗»Ż¼═Żė├┴╦├ō┴“ŽĄĮy(t©»ng)Ż¼ÜŌ¾wĦ╚ļ╚▄ę║ųąĄ─ļs┘|(zh©¼)£p╔┘┴╦Ż¼╣╩═Żė├┴╦ÖC(j©®)ąĄ▀^(gu©░)×Včbų├Ż¼Ė─×ķņoæB(t©żi)│┴ĄĒŻ¼╝┤├┐ų▄īóŽĄĮy(t©»ng)ųą10m3ū¾ėęĄ─╚▄ę║ē║╚ļ┘A▓█Ż¼ņoų├1ų▄║¾į┘┤“╚ļŽĄĮy(t©»ng)ĪŻė╔ė┌╚▄ę║ųąļs┘|(zh©¼)Ņw┴ŻąĪŻ¼│┴ĄĒą¦╣¹▓ŅŻ¼╝ėų«├ō╠╝ŽĄĮy(t©»ng)ų╗ėą2éĆ(g©©)┘A▓█┐╔╣®╚▄ę║│┴ĄĒŻ¼¤o(w©▓)Ę©Č©Ų┌▀M(j©¼n)ąąŪÕ└ĒŻ¼│┴ĄĒĢr(sh©¬)ķgę▓ėąŽ▐Ż¼╣╩│┴ĄĒ║¾╚▄ę║ųąĄ─ÖC(j©®)ąĄļs┘|(zh©¼)║¼┴┐╚į╚╗▌^Ė▀ĪŻ

į┘╔·╦■╝ė╣ż╦ć┐šÜŌč§╗»ŌC║¾Ż¼ļm╚╗ŽĄĮy(t©»ng)Ė»╬gĄ├ĄĮ┴╦ŠÅĮŌŻ¼Ą½ėų│÷¼F(xi©żn)┴╦ą┬Ą─å¢(w©©n)Ņ}Ż║į┘╔·Č■č§╗»╠╝?x©¼)Ō╝āČ╚Ž┬ĮĄŻ¼ė╔įŁü?l©ói)Ą─98Żźęį╔ŽĮĄ×ķ96.5Żźū¾ėęŻ╗į┘╔·ÜŌųąč§║¼┴┐į÷╝ėŻ¼╚▄ę║├ōÜõ─▄┴”į÷┤¾Ż¼į┘╔·Č■č§╗»╠╝?x©¼)ŌųąÜõÜŌĪóĄ¬Ü(d©▓)ŌĄ╚║¼┴┐į÷╝ėŻ¼įņ│╔─“╦žŽĄĮy(t©»ng)ČĶąįÜŌĘ┼┐š┴┐į÷┤¾Ż¼░▓╚½’L(f©źng)ļU(xi©Żn)│╔▒Čį÷╝ėŻ╗Č■ęę┤╝░Ę┐ņ╦┘ĮĄĮŌŻ█NHŻ©CH2CH2OHŻ®2Ż½O2ŻĮ4HCHOŻ½NH3Ż▌Ż¼╩╣├ō╠╝įŁ▓─┴ŽŽ¹║─į÷╝ėĪŻ

2 Ė─įņŪķør

2.1 Ė─įņĘĮ░Ė

×ķÅžĄūĮŌøQ╚▄ę║ŽĄĮy(t©»ng)Ą─å¢(w©©n)Ņ}Ż¼Įø(j©®ng)ČÓĘĮ╝╝ąg(sh©┤)š{(di©żo)čą║═╝╝ąg(sh©┤)šōūCŻ¼øQČ©▀xė├╚▄ę║╬ó┐ū▀^(gu©░)×VĪó╦■═ŌĄ═£žč§╗»┴„│╠ĪŻ

╬ó┐ū▀^(gu©░)×VŲ„ė╔šŃĮŁ£žų▌¢|«T╬ó┐ū▀^(gu©░)×VėąŽ▐╣½╦Š╠ß╣®Ż¼ŲõĻP(gu©Īn)µIį¬╝■╬ó┐ū╣▄╩Ūę╗ĘN╠ž╩Ō╦▄┴Ž╣▄Ż¼ęį│¼Ė▀Ęųūė┴┐Ą─Š█ęꎮ╦▄┴Žū„×ķų„ę¬▓─┴ŽŻ¼į┘┼õęįČÓĘN╠Ē╝ė䮯¼Įø(j©®ng)╗Ņ╗»ĪóĖ─ąįĪóÅ═(f©┤)║ŽĄ╚╠ž╩Ō╣ż╦ćųŲ│╔ĪŻ╬ó┐ū╣▄╣▄ÅĮ×ķ38mmŻ¼╣▄▒┌╔ŽŠ∙ä“▓╝ØM┴╦│¼╝Ü(x©¼)╬ó┐ūŻ©┐ūÅĮ0.3Ī½1.0 μmŻ®ĪŻ├ō╠╝ę║▀M(j©¼n)╚ļ▀^(gu©░)×VŲ„║¾Ż¼ę└┐┐ē║┴”▓ŅŲ╚╩╣×Vę║┴„Ž“╬ó┐ū╣▄ĪŻ┴ŻÅĮąĪė┌╬ó┐ūĄ─╬’┘|(zh©¼)┤®įĮ╣▄▒┌║¾ģR╝»ĄĮ▀^(gu©░)×Vę║│÷┐┌┴„│÷Ż¼┴ŻÅĮ┤¾ė┌╬ó┐ūĄ─ļs┘|(zh©¼)▒╗ūĶō§į┌╣▄═ŌŻ¼ė╔į³┴Ž│÷┐┌Č©Ų┌┼┼│÷Ż¼Å─Č°īŹ(sh©¬)¼F(xi©żn)╚▄ę║Ą─▀^(gu©░)×VĘųļxĪŻ╬ó┐ū╣▄╣żū„ę╗Č╬Ģr(sh©¬)ķg║¾Ż¼╣▄═Ō▒┌╔ŽĖĮų°įSČÓ×Vį³Ż¼ī¦(d©Żo)ų┬ūĶ┴”į÷┤¾Ż¼▀^(gu©░)×Vą¦┬╩ĮĄĄ═Ż¼┤╦Ģr(sh©¬)┐╔Å─Ę┤Ž“ø_Ž┤┐┌═©╚ļø_Ž┤╬’Ż©╣ż╦ć┐šÜŌ╗“▄ø╦«Ż®Ę┤Ž“ø_Ž┤Ż¼╚ź│²ĖĮų°╬’Ż¼╩╣╬ó┐ū╣▄Ą├ĄĮį┘╔·ĪŻ

įō┴„│╠×ķ┼į┬Ę▀^(gu©░)×VĘĮ╩ĮŻ¼├ō╠╝ę║╠Ä└Ē┴┐ų╗š╝ŽĄĮy(t©»ng)╚▄ę║┴┐Ą─3Żźū¾ėęŻ¼▀B└m(x©┤)裣h(hu©ón)╝┤┐╔ØMūŃ╔·«a(ch©Żn)ę¬Ū¾ĪŻ╬ó┐ū▀^(gu©░)×Vę▓ī┘ÖC(j©®)ąĄ▀^(gu©░)×VŻ¼▓╗Ė─ūā?n©©i)▄ę║įŁėą│╔ĘųŻ¼▀^(gu©░)×V╣▄į┘╔·▓┘ū„║å(ji©Żn)å╬Īó┐ņĮ▌Ż¼▀^(gu©░)×Vį³┴Ž┐╔╝░Ģr(sh©¬)┼┼│÷Ż¼─▄▒ŻūCŽĄĮy(t©»ng)Ą─▀B└m(x©┤)ĘĆ(w©¦n)Č©▀\(y©┤n)ąąĪŻ

į┌Ė▀£žŽ┬═©╚ļ┐šÜŌč§╗»Ģ■(hu©¼)įņ│╔Č■ęę┤╝░ĘĮĄĮŌĪŻ▓╔ė├╦■═ŌĄ═£žč§╗»Ż¼į┌č§╗»▓█ā╚(n©©i)╚▄ę║£žČ╚ė╔ 110ĪµĮĄ×ķ50Īµ║¾į┘═©╚ļ┐šÜŌč§╗»Ż¼╚▄ę║č§╗»ą¦╣¹║├Ż¼Č■ęę┤╝░Ę▓╗ęūĮĄĮŌŻ¼č§╗»║¾Ą─ßīĘ┼ÜŌų▒ĮėĘ┼┐šŻ¼▓╗Ħ╚ļ╔·«a(ch©Żn)ŽĄĮy(t©»ng)ĪŻ

2.2 īŹ(sh©¬)╩®Ūķør

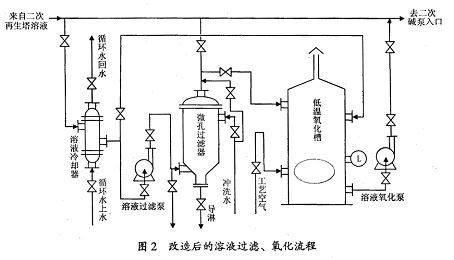

╣½╦ŠŽ╚ī”(du©¼)A╠ūČ■┤╬╚▄ę║į÷įO(sh©©)╦■═ŌĄ═£žč§╗»Īó╬ó┐ū▀^(gu©░)×VŽĄĮy(t©»ng)ĪŻĖ─įņ║¾╚▄ę║▀^(gu©░)×VĪóč§╗»┴„│╠╚ńłD2ĪŻ

Č■┤╬į┘╔·╦■│÷┐┌▓┐Ęų╚▄ę║Ż©Č■┤╬╚▄ę║┐é裣h(hu©ón)┴┐Ą─2ŻźĪ½3ŻźŻ®Įø(j©®ng)╚▄ę║└õģsŲ„└õģsĪó╚▄ę║▀^(gu©░)×V▒├╝ėē║║¾▀M(j©¼n)╚ļ╬ó┐ū▀^(gu©░)×VŲ„ĪŻ▀^(gu©░)×V║¾Ą─╚▄ę║ę╗▓┐Ęųų▒Įė╦══∙ēA▒├╚ļ┐┌╣▄Ż╗┴Ēę╗▓┐Ęųų┴č§╗»▓█ĪŻč§╗»▓█ā╚(n©©i)ę║├µŠS│ųį┌ę╗Č©Ė▀Č╚Ż¼╣ż╦ć┐šÜŌų▒Įė═©╚ļč§╗»▓█ā╚(n©©i)Ą─┐šÜŌĘų▓╝Ų„▀M(j©¼n)ąą╚▄ę║č§╗»Ż¼č§╗»ßīĘ┼ÜŌĮø(j©®ng)č§╗»▓█Ēö▓┐Ę┼┐šŻ¼č§╗»║├Ą─╚▄ę║Įø(j©®ng)č§╗»▒├╦══∙ēA▒├╚ļ┐┌ĪŻ

╬ó┐ū▀^(gu©░)×VŲ„ PGK-60Cą═Ż¼Pą═╬ó┐ū╣▄Ż¼╬ó┐ū▀^(gu©░)×V├µĘe50m2Ż¼▓┘ū„ē║┴”0.2MPaŻ¼▓┘ū„£žČ╚Ż╝110ĪµŻ¼▀^(gu©░)×V┴┐10 m3/hŻ¼▀^(gu©░)×VŲ„ų▒ÅĮ 1200 mmŻ¼▀^(gu©░)×VŲ„Ė▀Č╚4100mmĪŻ

Ą═£žč§╗»▓█ φ2200mm×12mmŻ¼Ė▀Č╚ 6000mmŻ¼┐šÜŌĘų▓╝Ų„ė╔φ38mm╣▄ųŲū„Ż¼ų▒ÅĮ1200mmŻ¼╣▄╔ŽŃ@φ3mmĄ─┐ūŻ¼┐ūķgŠÓ×ķ35mmĪŻ

╚▄ę║└õģsŲ„ ╚ļ┐┌╚▄ę║£žČ╚105Ī½110ĪµŻ¼│÷┐┌╚▄ę║£žČ╚≤50ĪµŻ¼ē║┴”≤0.25MPaŻ¼ōQ¤ß├µĘe12m2ĪŻ

3 Ė─įņ║¾Ą─▀\(y©┤n)ąąą¦╣¹

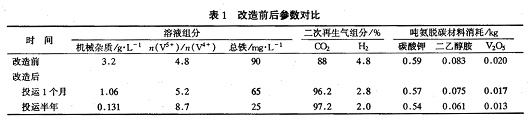

Ż©1Ż®╬ó┐ū╣▄▀^(gu©░)×VŲ„▓┘ū„£žČ╚ļmąĪė┌110ĪµŻ¼╚ļ▀^(gu©░)×VŲ„╚▄ę║£žČ╚ĮĄ×ķ50Īµ║¾Ż¼▀^(gu©░)×V▒├Īó▀^(gu©░)×VŲ„▀\(y©┤n)ąąų▄Ų┌čėķL(zh©Żng)Ż¼▀^(gu©░)×Vą¦╣¹Ė³╝čĪŻ

Ż©2Ż®╦■═ŌĄ═£žč§╗»Īó▀^(gu©░)×VŽĄĮy(t©»ng)═Č▀\(y©┤n)║¾Ż¼Č■┤╬╚▄ę║Ņü╔½╗ųÅ═(f©┤)š²│ŻŻ¼ŌC╝░Č■ęę┤╝░ĘĄ─Ž¹║─├„’@£p╔┘Ż¼╚▄ę║ųą┐éĶF║¼┴┐ĮĄĄ═Ż¼Č■┤╬į┘╔·ÜŌ╝āČ╚┤¾Ę∙╠ßĖ▀ĪŻ

Ė─įņŪ░║¾▓┐ĘųģóöĄ(sh©┤)ī”(du©¼)▒╚ęŖ(ji©żn)▒Ē1ĪŻ

4 ĮY(ji©”) šZ(y©│)

░ļ─ĻČÓĄ─▀\(y©┤n)ąąŪķør▒Ē├„Ż¼├ō╠╝╚▄ę║▓╔ė├╦■═ŌĄ═£žč§╗»Īó╬ó┐ū▀^(gu©░)×V┴„│╠─▄▒ŻūC├ō╠╝ŽĄĮy(t©»ng)ķL(zh©Żng)ų▄Ų┌ØMžō(f©┤)║╔╔·«a(ch©Żn)Ż¼Ūę├ō╠╝▓─┴ŽŽ¹║─┤¾┤¾ĮĄĄ═ĪŻ1╠ūĄ═£žč§╗»Īó▀^(gu©░)×Včbų├═Č┘Y╝s15╚f(w©żn)į¬Ż¼āH£p╔┘├ō╠╝▓─┴ŽŽ¹║─ę╗ĒŚ(xi©żng)Ż¼2aā╚(n©©i)Š═┐╔╩š╗ž═Č┘Y│╔▒ŠŻ╗▓óŪęčbų├═Č▀\(y©┤n)║¾Ä¦üĒ(l©ói)Ą─ļ[ą╬ą¦ęµęÓĘŪ│Ż┐╔ė^ĪŻ╬ę╣½╦ŠøQČ©ī”(du©¼)A╠ūę╗┤╬╚▄ę║╝░B╠ū╚▄ę║ŽĄĮy(t©»ng)ę▓į÷įO(sh©©)╦■═ŌĄ═£žč§╗»Īó▀^(gu©░)×Včbų├Ż¼ęįÅžĄūĮŌøQ├ō╠╝╚▄ę║ŽĄĮy(t©»ng)┤µį┌Ą─ļ[╗╝ĪŻ╣Pš▀šJ(r©©n)×ķŻ║╦■═ŌĄ═£žč§╗»Īó╬ó┐ū▀^(gu©░)×Včbų├ųĄĄ├į┌║Ž│╔░▒ā¶╗»╝╝ąg(sh©┤)Ė─įņųą═ŲÅVĪŻ